Värviliste metallide ja sulamite nimed ja värvid. Mida näitab värviliste metallide ja sulamite tähistamine. Lahuse koostis ja töörežiim

Värvilised metallid on kõik olemasolevad metallid, välja arvatud raud ja selle sulamid (malm ja teras - neid peetakse mustadeks). Värvilisi sulameid kasutatakse peamiselt struktuurimaterjalidena erinevad teosed... Nende eesmärgi mõistmiseks peaksite saama sulamite märgistuse õigesti lahti mõtestada.

Mida näitab värviliste metallide ja sulamite tähistamine

Värviliste metallide ja nende sulamite märgistamiseks puudub ühtne süsteem. Need on aga alati tähtede ja numbritega tähistatud, kus tähed tähistavad materjali kuulumist konkreetsesse rühma ning materjalide või sulamite erinevates rühmades olevad numbrid võivad tähendada erinevaid asju, näiteks:

- kui see puhas metall, siis selle puhtusaste;

- legeerivate elementide kogus;

- sulami number jne.

Vase ja selle sulamite märgistamine

Millal see tuleb tehnilise vase kohta sisaldab märgistus tähte M. Järgnevalt näidatakse selle puhtusastet tähistavad numbrid. Näiteks sisaldab M3 vask rohkem lisandeid kui M000 materjal. Lõpus olevad tähed tähendavad järgmist:

- B-hapnikuvaba materjal;

- P - deoksüdeeritud;

- K-katood.

Puhast vaske kasutatakse sageli elektrit juhtiva materjalina. Materjal sobib hästi jootmiseks, deformeerimiseks ja keevitamiseks, ainus puudus on see, et seda on raske lõigata.

Vasesulamites on märgistusel tähtnumbriline süsteem, mille abil saate määrata nende keemilise koostise. Niisiis tähistatakse legeerivaid elemente nende algustähtedega, näiteks:

- K-räni;

- P-fosfor;

- B-berüllium;

- O-tina jne.

Messing

Messinki nimetatakse vase ja tsingi sulamiks.... Need on jagatud järgmistesse tüüpidesse:

- kahekomponentne (lihtne) - sisaldab peamiselt vaske ja tsinki, samuti lisandeid väikestes kogustes;

- mitmekomponentne (spetsiaalne) - lisaks põhielementidele on ka täiendavaid legeerivaid.

Tavalised messingist tähised sisaldavad tähte "L", mis tähistab sulami tüüpi, samuti kahekohalist numbrit, mis näitab keskmist vase kogust koostises.

Kahekomponendilised sulamid avaldavad survet hästi ja neil võivad olla järgmised vormid:

- erineva sektsiooniga torud;

- triibud;

- linad;

- erineva profiiliga vardad;

- traat.

Kui toodetel on kõrge sisemine pinge, on nad altid pragunemisele. Ja kui neid hoitakse pikka aega vabas õhus, siis võivad tekkida põiksuunalised ja pikisuunalised praod. Selle vältimiseks eemaldage sisemine stress lõõmutades temperatuuril kuni 300 kraadi.

Kui toodetel on kõrge sisemine pinge, on nad altid pragunemisele. Ja kui neid hoitakse pikka aega vabas õhus, siis võivad tekkida põiksuunalised ja pikisuunalised praod. Selle vältimiseks eemaldage sisemine stress lõõmutades temperatuuril kuni 300 kraadi.

Mitmekomponendilise messingi tähistamine tähe "L" järel sisaldab tähti, mis tähistavad kompositsioonis legeerivaid elemente (lisaks tsinkile). Edasi tuleb sidekriipsuga eraldatud arvude seeria, esimene number on vase keskmine kogus (% -des) ja seejärel - iga legeeriva elemendi tähtnumbrile vastavas järjekorras. Tähtede ja numbrite järjekord sõltub sellest, kui palju elemente sisaldab.

Esimesed on need, mida on rohkem, siis elemendid on näidatud kahanevas järjekorras. Valukoja messingid tähistatakse tähtedega kui LC (teine \u200b\u200btäht on tsink), seejärel tuleb number, mis näitab tsingiprotsenti. Edasi läheb märgistus, nagu ka teistel juhtudel. Seda tüüpi materjale kasutatakse pukside, laevaehitusmaterjalide, laagrite, liitmike ja voodrite tootmiseks.

Pronks

Pronksi mõistetakse kui vase kombinatsiooni teiste elementidega, samas kui tsink ei ole peamine komponent. Pronksi saab sepistada ja valada. Sellise materjali märgistamine algab tähekombinatsiooniga "Br".

Pronksi mõistetakse kui vase kombinatsiooni teiste elementidega, samas kui tsink ei ole peamine komponent. Pronksi saab sepistada ja valada. Sellise materjali märgistamine algab tähekombinatsiooniga "Br".

Valutüüpides järgnevad neile tähtedele numbrid, mis tähendavad elemente ja nende protsenti sulamis. Ülejäänud on mõeldud vaseks. Mõnel juhul on märgistuse lõpus täht “L”, mis näitab, et materjal on valukoda.

Pronksil on suurepärased valamisomadused ja seda kasutatakse vormivaluks. Seda kasutatakse ka hõõrdumisvastase ja korrosioonikindla materjalina:

- ussirattad;

- veljed;

- puksid;

- hammasrattad;

- liitmikud;

- klapipesad jne.

Lisaks loetletud omadustele väärib märkimist, et kõik vasesulamid on madalale temperatuurile väga vastupidavad.

Alumiiniumi ja alumiiniumsulamite omadused

Alumiiniumi saab toota nii traatvarda, valuplokkide, valuplokkide ja palju muu kui ka deformeeruva pooltootena (profiilid, vardad, lehed ja palju muud). Lisandite esinemise määra järgi võib materjal olla kolme tüüpi puhtusega:

- eriline;

- kõrge;

- tehniline.

Esmane alumiinium on tähistatud tähega "A", samuti numbriga, mis näitab selles olevate lisandite hulka.

Esmane alumiinium on tähistatud tähega "A", samuti numbriga, mis näitab selles olevate lisandite hulka.

See materjal sobib hästi deformatsiooniks, kuid halvasti lõigatud. Valtsimisega saab seda fooliumist toota.

Alumiiniumisulamid on sepistatud ja valatud.

Valatud alumiiniumist asendusmaterjalide märgistus hõlmab nende põhikoostist. Enamasti algab see tähega "A", mis tähistab alusmaterjalina alumiiniumi. Siis on tähed ja numbrid, sõltuvalt muudest elementidest ja nende osakaalust sulamis. Mõned algavad tähtedega "AL", mis tähendab valatud alumiiniumisulamist, millele järgneb number, mis vastab materjali numbrile. Kui alguses on täht "B", siis see näitab suurt tugevust.

Alumiiniumil ja selle sulamitel on lai kasutusala. Niisiis, tehnilist alumiiniumi saab elektrotehnikas kasutada vase asemel voolujuhina. Valusulameid kasutatakse toidu- ja jahutustööstuses sageli korrosioonikindlate ja väikese tihedusega keerukakujuliste osade tootmisel. Näiteks on need kangid, kompressorkolvid ja palju muud.

Ja samas piirkonnas asuvaid deformeeruvaid alumiiniumi asendajaid kasutatakse osade tootmisel survetöötluse abil. Need on needid, konteinerid ja nii edasi.

Alumiiniummaterjalide peamine eelis on nende kõrge külmakindlus.

Titaan ja selle sulamid on tähistatud vastavalt olemasolevatele GOST-i tähtedele ja numbritele. Märgistuses pole mustreid. Kuid põhijooneks on antud juhul tähe "T" kohustuslik olemasolu. Numbrid tähistavad titaanisulami viitenumbrit.

Titaan ja selle sulamid on tähistatud vastavalt olemasolevatele GOST-i tähtedele ja numbritele. Märgistuses pole mustreid. Kuid põhijooneks on antud juhul tähe "T" kohustuslik olemasolu. Numbrid tähistavad titaanisulami viitenumbrit.

Tehnilist titaani saab tähistada kui VT1-0 või VT1-00. Kõik muu tähendab titaanisulameid ja sellel on muid märgiseid, mis on tähistatud erineval viisil, ja kõiki neid pole võimalik loetleda.

Titaani peamine eelis ja sellel põhinevad materjalid on suurepärane selliste omaduste kombinatsioon nagu:

- suhteliselt väike tihedus;

- väga kõrge vastupidavus korrosioonile;

- kõrge mehaaniline tugevus.

Kuid neil on ka puudusi - neid on vähe ja kallid. Sel põhjusel on selle materjali kasutamine külmutus- ja toidutööstus piiratud. Titaanisulameid kasutatakse soodsalt järgmistes tööstusharudes:

- laevaehitus;

- raketiteadus;

- lennunduse ehitus;

- keemiatehnoloogia;

- transporditehnika.

Materjale saab kasutada kõrgel temperatuuril kuni 500 kraadi. Titaanmaterjalidel põhinevaid tooteid toodetakse survetöötluse ja ka valamise teel. Koostise poolest vastavad valusulamid sepistatud sulamitele, kuid lõpus tähistades tähistatakse neid tähega "L".

Magneesium ja sulamid: märgistus ja kirjeldus

Tehnilisel magneesiumil pole parimaid omadusi, mistõttu seda ei kasutata struktuurimaterjalina. Kuid standarditele vastavad magneesiumisulamid jagunevad valamiseks ja sepistamiseks.

Tehnilisel magneesiumil pole parimaid omadusi, mistõttu seda ei kasutata struktuurimaterjalina. Kuid standarditele vastavad magneesiumisulamid jagunevad valamiseks ja sepistamiseks.

Vastavalt GOST-ile on valukojad tähistatud kui "ML", samuti number, mis tähistab nende tingimuslikku numbrit. Mõnes mudelis järgnevad numbritele järgmised väiketähed:

- "Pch" - kõrge puhtusastmega;

- "Ta" on üldotstarbeline materjal.

Ja sepistatud magneesiumisulamid on tähistatud tähtedega "MA", samuti number, mis vastab materjali tingimuslikule numbrile. Numbrile võib järgneda ka tähis "pch"

Magneesiummaterjalidel on suurepärane omaduste kombinatsioon, näiteks:

- väike tihedus;

- kõrge vastupidavus korrosioonile;

- suhteliselt kõrge tugevus;

- head tehnoloogilised omadused.

Magneesiumisulamite baasil toodetakse lihtsa ja keeruka kujuga osi, mis on korrosioonile väga vastupidavad. Näiteks:

Plii ja tina puhtal kujul ja sulamid

Puhtat pliid ei kasutata külmutus- ega toiduainetööstuses peaaegu kunagi ning tina kasutatakse toiduainetööstuses toidumahutite kattekihina. Kui see on tähistatud "O", tähendab tina, samal ajal kui numbrid on selle tingimuslik number. Kui arv suureneb, lisandite hulk suureneb. Tähtede kombinatsioon "pch" näitab materjali suurenenud puhtust. Toiduainetööstuses kasutatakse tina konserveerimiseks tinat, mis on tähistatud kui O1 ja O2.

Sõltuvalt eesmärgist jagunevad plii- või tinasulamid kahte kategooriasse:

- babbits;

- joodised.

Kabiinid on keerulised plii ja tina kombinatsioonid, lisaks sisaldavad nad vaske, antimoni ja nii edasi. Need on tähistatud tähega "B", samuti numbriga, mis näitab tina osakaalu koostises. Lisaks tähele "B" võivad olla ka tähed, mis tähistavad spetsiaalseid lisaaineid, näiteks:

- H - niklibabbit;

- C - pliibabit ja teised.

Ainult babbiti kaubamärgi järgi on võimatu kindlaks teha kogu keemilist koostist. Mõnel juhul ei näidata isegi tina kogust, ehkki seda on BN-klassis umbes 10 protsenti. On tibita beebisid (eriti pliikaltsiumi).

Ainult babbiti kaubamärgi järgi on võimatu kindlaks teha kogu keemilist koostist. Mõnel juhul ei näidata isegi tina kogust, ehkki seda on BN-klassis umbes 10 protsenti. On tibita beebisid (eriti pliikaltsiumi).

See materjal on tunnistatud parimaks hõõrdumisvastaseks materjaliks ja seda kasutatakse peamiselt liuglaagrites.

- sulamistemperatuuri abil;

- võtmekomponendi järgi;

- sulamismeetodi ja muude tunnuste abil.

Eelkõige on sulamistemperatuuri järgi joodiseid järgmist tüüpi:

- eriti madala sulamistemperatuuriga (sulamistemperatuur on umbes 145 kraadi);

- sulav (vastavalt 145 kuni 450 kraadi);

- keskmise sulamisega (450 kuni 1100 kraadi);

- kõrge sulamistemperatuur (1100-1850 kraadi);

- tulekindel (temperatuur alates 1850 kraadi ja üle selle).

Oma põhikomponendi järgi on joodiseid järgmist tüüpi:

Värvilistel metallidel ja nende sulamitel võib olla erinev eesmärk ja erinev eesmärk spetsifikatsioonid... Nende omadused saate kindlaks määrata rakendatud märgistuste abil, mida peate saama dešifreerida.

Distsipliin: materjaliteadus

Teema: värvilised metallid ja sulamid

Sissejuhatus

Paljudel värvilistel metallidel ja nende sulamitel on mitmeid väärtuslikke omadusi: hea nõtkus, sitkus, kõrge elektri- ja soojusjuhtivus, korrosioonikindlus ja muud eelised. Tänu neile omadustele on värvilised metallid ja nende sulamid struktuurimaterjalide hulgas olulise koha.

Autotööstuses värvilistest metallidest puhtal kujul ja sulamite kujul kasutatakse laialdaselt alumiiniumi, vaske, pliid, tina, magneesiumi, tsinki, titaani.

1. Alumiinium ja selle sulamid

Alumiinium on hõbevalge tsüsti metall, mida iseloomustab väike tihedus 2,7 g / cm 3, kõrge elektrijuhtivus ja sulamistemperatuur 660 "C. Alumiiniumi mehaanilised omadused on madalad, seetõttu kasutatakse seda puhtal kujul struktuurimaterjalina piiratud ulatuses.

Füüsikaliste, mehaaniliste ja tehnoloogiliste omaduste parandamiseks sulatatakse alumiinium erinevate elementidega (Cu, Mg, Si, Zn). Raud ja räni on alumiiniumi püsivad lisandid. Raud põhjustab

alumiiniumi plastilisuse ja elektrijuhtivuse vähenemine. Räni, nagu vask, magneesium, tsink, mangaan, ipcol ja kroom, kuuluvad legeerivate lisandite hulka, mis tugevdavad alumiiniumi.

Sõltuvalt püsivate lisandite sisaldusest eristatakse neid:

Kõrge puhtusastmega alumiinium, klass A 999 (0,001% lisandeid);

Kõrge puhtusastmega alumiinium - A 935, A 99, A 97, L 95 (0,005-0,5% lisandeid);

Tehniline alumiinium - A 85, A 8, A 7, A 5, A O (0,15-0,5% lisandeid).

Alumiiniumi toodetakse pooltootetena, et neid edasi töödelda. Kõrge puhtusastmega alumiiniumi kasutatakse juhtivate ja kaablitoodete valmistamiseks.

Ja autotööstuses kasutatakse laialdaselt alumiiniumil põhinevaid ristsidemeid. Need on klassifitseeritud: - tootmistehnoloogia järgi; pärast kõvenemise astet kuumtöötlus;

Operatiivsete omaduste järgi.

Sepistatud sulamid

Sulamid on kõvastumata kuumtöötlus;

mangaani klassi AMts alumiinium;

alumiinium magneesiumiga, AMts AMgZ, AMg5V;

AMgZP, AMgb.

Nendel sulamitel on kõrge nõtkus, korrosioonikindlus, need on hästi tembeldatud ja keevitatud, kuid nende tugevus on madal. Neid kasutatakse bensiinipaakide, traadi, neetide, samuti vedelike ja gaaside keevitatud mahutite ning autode osade valmistamiseks.

Kuumtöötlemisel karastatud sepistatud alumiiniumisulamite rühmas on sulamid:

Normaalne tugevus;

Kõrge tugevusega sulamid;

Kuumuskindlad sulamid;

Sulamite sepistamine ja tembeldamine.

Normaalse tugevusega sulamid. Nende hulka kuuluvad süsteemi alumiinium + vask + magneesium sulamid (duralimiinid), mis on tähistatud tähega "D". Duralumiiniumi (D1, D16, D! 8) iseloomustab kõrge tugevus, piisav kõvadus ja sitkus. Sulamite kõvenemiseks kasutatakse karastamist, millele järgneb jahutamine vees. Kõvastunud duralumiinium vananeb, mis suurendab nende korrosioonikindlust.

Duralimiine kasutatakse lennukite ehitamisel laialdaselt: sõukruvi labad on valmistatud sulamist D1, õhusõiduki kere kandvad elemendid on valmistatud D16-st, sulam D18 on üks peamisi needitud materjale.

Kõrgtugevad alumiiniumisulamid (B93, B95, B96) kalduvad alumiinium + tsink + magneesium + g vask süsteemi suunas. Legeerivate lisanditena kasutatakse mangaani ja kroomi, mis suurendavad sulami korrosioonikindlust ja vananemist. Nõutavate tugevusomaduste saavutamiseks kustutatakse sulamid järgneva vananemisega.

Kõrge tugevusega sulamid on tugevusomaduste poolest paremad kui duralumiinium, kuid nad on vähem plastsed ja tundlikumad pingekontsentraatorite (sälgude) suhtes. Neid sulameid kasutatakse õhusõidukite ehitamisel väga koormatud väliskonstruktsioonide - raamide, šassii ja naha osade - valmistamiseks.

Kuumuskindlatel alumiiniumisulamitel (AK 4-1, D 20) on keeruline keemiline koostis, legeeritud raua, nikli, vase ja muude elementidega. Sulamitele antakse kuumakindlus legeerimise teel, mis aeglustab difusiooniprotsesse.

Kuumuskindlatest sulamitest valmistatud osi kasutatakse pärast karastamist ja kunstlikku vananemist ning neid saab kasutada temperatuuril kuni 300 ° C.

Sepistamiseks ja stantsimiseks mõeldud sulamid (AK 2 5 AK 4 E AK 6, AK 8) kuuluvad süsteemi Alumiinium + vask + räni lisanditega magneesium. Sulamit kasutatakse pärast karastamist ja vanandamist mõõdukalt koormatud keeruka kujuga osade (AK 6) ja väga koormatud stantsitud osade - kolbide, propelleri labade, pumpade tiivikute jms valmistamiseks.

Sulamite valamine. Osade valmistamiseks valamise teel kasutatakse süsteemide Al-Si, Al-Cu, Al-Mg alumiiniumisulameid. Mehaaniliste omaduste parandamiseks legeeritakse sulamid titaani, boori ja vanaadiumiga. Sulamite valamise peamine eelis on kõrge voolavus, madal kokkutõmbumine ja head mehaanilised omadused.

Rakenda järgmist tüüpi valatud alumiiniumisulamite kuumtöötlus:

Kunstlik vananemine: tugevuse ja töötlemise parandamiseks;

Lõõmutamine õhkjahutusega: valu ja jääkpingete leevendamiseks ning plastilisuse suurendamiseks;

Kõvenemine ja looduslik (või kunstlik) vananemine: tugevuse suurendamiseks;

Karastamine ja pehmendamine: kareduse ja mõõtmete stabiilsuse parandamiseks.

Alumiiniumisulamid räni abil (silumiinid) on alumiiniumivalusulamite hulgas kõige laialdasemad nende kõrgete valamisomaduste ning heade mehaaniliste ja tehnoloogilised omadused... Silumiinil (klassid AL2, AL4, AL9) on kõrge voolavus, hea tihedus, piisav tugevus, hästi lõigatud, hästi keevitatud, korrosioonikindel ja vastupidav kuuma pragunemisele.

Sulamit AL2 kasutatakse pinnasesse valamisel keeruka kujuga õhukese seinaga osade valmistamiseks: üksuste ja seadmete kered.

Alloy AL4 - väga koormatud kriitilised osad: kompressori korpused, mootoriplokid, silindrikolvid jne.

Alloy АЛ9 - keskmise koormusega, kuid keeruka konfiguratsiooniga osade, samuti keevitatavate osade tootmine.

Alumiiniumi sulamid magneesiumiga (magnaliinid) - AL 8, AL13, AL27, AL29 omavad kõrgeimat korrosioonikindlust ja kõrgemaid mehaanilisi omadusi pärast kuumtöötlust võrreldes teiste alumiiniumisulamitega, kuid nende valamisomadused on madalad.

AL 8 ja AL 13 sulamid on kõige levinumad, millest need on söövitava toimega laevade osad, samuti kõrgel temperatuuril töötavad osad (võimsa õhu silindripead

Alumiinium-vaskastid - AL7, AL12, AL19 on madalate valamisomadustega ja vähendatud korrosioonikindlusega, kuid kõrgete mehaaniliste omadustega.

Alloy AL7 kasutatakse lihtsa kujuga valandite valmistamiseks, mis töötavad kõrgete pingetega (väikese võimsusega õhkjahutusega mootorite silindripead).

Alumiiniumi, vase ja räni sulameid - ALZ, AL4, ALb iseloomustavad head valamisomadused, kuid nende korrosioonikindlus on madal.

Alloy ALZ-i kasutatakse laialdaselt kerede, liitmike ja väikeste osade valandite valmistamiseks.

Sulamit АЛ4 kasutatakse kriitiliste osade valamiseks, mis nõuavad suuremat kuumakindlust ja kõvadust.

Alloy AL6 kasutatakse karburaatorite korpuste ja bensiinimootorite liitmike valamiseks.

Alumiiniumi, tsingi ja räni sulamid on ALI sulami (tsink-silumiin) tüüpiline esindaja, millel on kõrged valamisomadused ja mida võib mehaaniliste omaduste suurendamiseks muuta. Seda kasutatakse keeruka kujuga valandite - karterite, sisepõlemismootorite plokkide - valmistamiseks.

Sulamite kandmine. Alumiiniumist kandvaid materjale kasutatakse kõige enam ASM-i sulamina. Hõõrdumisvastaste omaduste poolest on see pliipronksi lähedal, kuid ületab seda korrosioonikindluse ja valmistatavuse poolest.

Sulam АСС-6-5 sisaldab 5% pliid, mis annab sellele kõrge rõhu omadused. Diiselmootorites kasutatakse pronkslaagrite asemel sulamid АСМ ja АСС-6-5.

Tina legeeritud alumiiniumisulameid kasutatakse raskete koormustega liuglaagrite valmistamiseks nii autotööstuses kui ka laeva- ja üldmasinaehituses.

Alumiiniumisulamitele on iseloomulik kõrgem soojuspaisumistegur kui malmidel ja terastel. Seetõttu on alumiiniumisulamitest valmistatud laagreid masinaehituse praktikas piiratud. Bimetallmaterjalid, mis on alumiiniumisulamikiht, mis ladestub terasest alusele, on muutunud laialdasemaks. Sellised bimetallid tagavad hõõrdemoodulite usaldusväärse töö suurtel koormustel (20–30 MPa) ja suurel libisemiskiirusel (kuni 20 m / s).

Paagutatud metallid. Alumiiniumil põhinevatel materjalidel, mis on saadud pulbermetallurgia meetoditel, on valatud sulamitega võrreldes suurem tugevus, omaduste stabiilsus kõrgendatud temperatuuridel ja korrosioonikindlus.

Paagutatud alumiiniumpulbri (SAP) materjalid koosnevad väikseimatest alumiiniumi ja selle oksiidi A1 2 O 3 osakestest. Paagutamiseks mõeldud pulber saadakse kaubanduslikult puhtast alumiiniumist pihustamise teel, millele järgneb graanulite jahvatamine kuulveskites.

SAP-st toodete hankimise tehnoloogiline protsess koosneb toorikute valmistamise ja järgneva töötlemise toimingutest. Kangid saadakse brikettimisel (külm või kuumutatud) pulbriga, millele järgneb paagutamine temperatuuril 590–620 ° C ja rõhul 260–400 MPa.

Temperatuurikindluse osas on SAP-i materjalid kõrgekvaliteetsest alumiiniumisulamist VD17 paremad.

Paagutatud alumiiniumpulbreid (klassid SAP-1 - SAP-4) kasutatakse kõrgendatud tugevuse ja korrosioonikindlusega osade valmistamiseks, mida kasutatakse töötemperatuuril kuni 500 ° C.

Paagutatud alumiiniumisulamid (SAS) toodetakse madala A1 2 O 3 sisaldusega alumiiniumipulbritest, mis on legeeritud raua, nikli, kroomi, mangaani, vase ja muude elementidega.

Selle materjalirühma esindaja on SAS-1, mis sisaldab 25-30% Si ja 7% Ni, mida kasutatakse raskemate materjalide asemel instrumentide ja masinaehituses.

2. Vask ja selle sulamid

Puhas vask on punast värvi: mida rohkem lisandeid see sisaldab, seda jämedam ja tumedam on luumurd. Vase sulamistemperatuur on 1083 ° C, tihedus 8,92 g / cm 3.

Toodetakse järgmisi vase klassi: - katood - MV4k, MOOk, MOku, M1k;

Hapnikuvaba - MOOb, MOB, M1b;

Ümber sulatatud katood - М1у;

Deoksüdeerunud - М1р, М2р, МЗр, МЗ. ...

Lisandid mõjutavad oluliselt vase füüsikalisi ja mehaanilisi omadusi. Vaskklassid eristuvad lisandite sisalduse järgi:

MOO (99,99% Cu), MO (99,95% Cu), Ml (99,9% Cu), M2 (99,7% Cu), MZ (99,50% Cu).

Vase kui masinaehitusmaterjali peamised eelised on kõrge soojus- ja elektrijuhtivus, plastsus ja korrosioonikindlus koos piisavalt kõrgete mehaaniliste omadustega. Vase puuduste hulka kuuluvad madalad valamisomadused ja halb töödeldavus.

Vase legeerimine viiakse läbi eesmärgiga anda sulamile vajalikud mehaanilised, tehnoloogilised, hõõrdumisvastased ja muud omadused. Legeerimisel kasutatavad keemilised elemendid on vasesulamite klassides tähistatud järgmiste indeksitega:

A - alumiinium; VNM - volfram; Vi - vismut; B - vanaadium; Hm - kaadmium; Gl - gallium; G - germaanium; F - raud; Kurjus on kuld; K - koobalt; Cr - räni; Mg - magneesium; Mts - mangaan; M - vask; Msh - arseen; H - nikkel; O - tina; C - plii; St - seleen; K - hõbe; Su - antimon; Ti - titaan; F - fosfor; C - tsükliline.

Vasksulamid on klassifitseeritud:

keemilise koostise järgi:

Vase-nikli sulamid; tehnoloogilistel eesmärkidel:

Deformeeritav;

Valukojad;

tugevuse muutumise kohta pärast kuumtöötlust ".

Kõvastuv;

Tugevdamata.

Messingid on vasesulamid, milles tsink on peamine legeeriv element. Sõltuvalt legeerivate komponentide sisust on olemas:

Külm (topelt) messing;

Mitmekomponentne (legeeritud) messing. Tavalised messingid on tähistatud tähega "L" ja numbritega,

näidates sulami keskmist vasesisaldust. Näiteks sulam L 90 on messing, mis sisaldab 90% vaske, ülejäänu on tsink.

Latiumiga legeeritud kaubamärkides tähistavad nende järel olevad tähtede ja numbrite rühmad legeerelemente ja nende protsenti. Näiteks sulamist LAN KMts 75-2-2,5-0,5-0,5 - messingist alumiinium-nikkel

ränimangaan, mis sisaldab 75% vaske, 2% alumiiniumi, 2,5% niklit, 0,5% räni, 0,5% mangaani, ülejäänu on tsink.

Sõltuvalt peamisest legeerelemendist eristatakse alumiiniumi, räni, mangaani, niklit, tina, pliid ja muud messinki.

Alumiinium messingist - LA 85-0,6, LA 77-2, LAMsh 77-2-0.05 on paranenud mehaanilised omadused ja korrosioonikindlus.

Räni messing - LK 80-3, LKS 65-1.5-3 jt eristuvad TMOFERNSh tingimustes ja merevees kõrge korrosioonikindluse ning kõrgete mehaaniliste omaduste poolest.

Mangaanist messingid - LMts 58-2, LMtsA 57-3-1, deformeeritavad kuumas ja külmas olekus, mehaaniliste omadustega, vastupidavad korrosioonile, merevee ja ülekuumutatud aurule.

Nikkel messing - LN 65-5 ja teised on kõrgete mehaaniliste omadustega, hästi töödeldud plaatimiseks kuumades ja külmades tingimustes.

Plekist messing - LO - 90-1, LO 70-3, LO 62-1 eristuvad hõõrdumisvastaste omaduste ja korrosioonikindluse poolest, on hästi töödeldud.

Plii messing - LS 63-3, LS 74-3, LS 60-1 - iseloomustab suurenenud hõõrdumisvastaseid omadusi ja on hästi lõigatud. Plii nendes sulamites esineb iseseisva faasina, mis praktiliselt ei muuda sulami struktuuri.

Pronksid on tina ja muude elementidega (alumiinium, räni, mangaan, plii, berüllium) vasesulamid. Sõltuvalt põhikomponentide sisust võib pronksid jagada ligikaudu:

Tina, mille peamine legeeriv element on tina;

Tinavaba (spetsiaalne), tinavaba. Pronksid on tähistatud tähtedega "Br", paremal on täheindeksid - kompositsiooni moodustavad elemendid. Seejärel järgige numbreid, mis näitavad elementide keskmist protsenti (joonist, mis näitab vasksisaldust pronksis, ei panda). Näiteks BrOTsS 5-5-5 kaubamärgi sulam tähendab, et pronks sisaldab 5% tina, pliid ja tsinki, ülejäänu on vaske (85%).

Plekist pronksidel on kõrged hõõrdumisvastased omadused; - pole ülekuumenemise suhtes tundlik, külmakindel, mittemagnetiline.

Kvaliteedi parandamiseks sulatatakse tinapronksid tsingi, plii, nikli, fosfori ja muude elementidega. Fosforiga sulamine suurendab tinapronkside mehaanilisi, tehnoloogilisi ja hõõrdumisvastaseid omadusi. Nikli kasutuselevõtt parandab mehaanilisi ja korrosioonivastaseid omadusi. Pliiga legeerimisel suureneb pronkside tihedus, nende hõõrdumisvastased omadused ja töödeldavus paranevad, kuid mehaanilised omadused vähenevad märgatavalt. Tsingi legeerimine parandab tehnoloogilisi omadusi. Raua (kuni 0 5 09%) kasutuselevõtt parandab pronkside mehaanilisi omadusi, kuid legeerimisastme suurenemisega vähenevad nende korrosioonikindlus ja tehnoloogilised omadused järsult.

Sõltuvalt töötlemistehnoloogiast jagatakse tina ja spetsiaalsed pronksid järgmisteks osadeks:

Deformeeritav;

Valukojad;

Eriline.

Sepistatud tina pronksid sisaldavad tina kuni 8%. Neid pronksi kasutatakse vedrude, membraanide ja muude deformeeruvate osade valmistamiseks. Valatud pronksid sisaldavad üle 6% tina, neil on kõrged hõõrdumisvastased omadused ja piisav tugevus; neid kasutatakse kriitiliste üksuste (hülsilaagrid) tootmiseks.

Spetsiaalsete pronkside hulka kuuluvad alumiinium, nikkel, räni, raud, berüllium, kroom, plii ja muud elemendid.Enamikul juhtudel määrab pronksi nimetuse peamine legeeriv komponent.

Alumiiniumpronksidel on kõrged mehaanilised, hõõrdumis- ja korrosioonivastased omadused. Need pronksid on leidnud kasutamist kriitiliste masinaosade tootmiseks, mis töötavad intensiivse kulumise ja kõrge temperatuuri korral.

Ränipronksi iseloomustavad kõrged hõõrdumisvastased ja elastsed omadused, korrosioonikindlus. Ränipronkside täiendav legeerimine koos teiste elementidega parandab pronkside tööalaseid ja tehnoloogilisi omadusi: tsink suurendab nende valamisomadusi, mangaan ja nikkel parandavad korrosioonikindlust ja tugevust, plii töödeldavust ja hõõrdumisvastaseid omadusi. Ränipronksi kasutatakse tina asemel hõõrdumisvastaste osade, vedrude, seadmete ja seadmete membraanide valmistamiseks,

Pliipronksi kasutatakse hõõrdumispaarides, mida käitatakse osade suure suhtelise liikumiskiirusega. Mehaaniliste omaduste ja korrosioonikindluse suurendamiseks sulatatakse pliipronksid nikli ja tinaga.

Berülliumpronksi eristab kõrge tugevusomadused, kulumiskindlus ja vastupidavus söövitavale keskkonnale. Need tagavad toodete jõudluse kõrgendatud temperatuuridel (kuni 500 ° C), on hästi lõigatud ja keevitatud. Seda tüüpi pronksi kasutatakse kriitiliste osade valmistamiseks, mida kasutatakse suurel kiirusel, koormusel ja temperatuuril.

Vase-nikli sulamid jagunevad struktuurseteks ja elektrilisteks

Ate (vask-nikkel-alumiinium) sisaldab 6-13% Ni, 1,5-3% A1, ülejäänud on vask. Neid kuumtöödeldakse (karastatud-vananevad). Kunialsi kasutatakse ülitugevate osade, vedrude ja mitmete elektritoodete valmistamiseks.

Nikkelhõbe (vask-nikkel-tsink) sisaldab 15% Ni, 20% Sn, ülejäänud on vask. Need on valged, hõbedase värvusega lähedased. Nikkelhõbe on väga vastupidav atmosfääri korrosioonile. Neid kasutatakse instrumentide ja kellade valmistamisel.

Melkior (vask-nikkel ning raua ja mangaani väikesed lisandid kuni 1%) on kõrge korrosioonikindlusega. Neid kasutatakse soojusvahetite, tembeldatud ja reljeefsete toodete valmistamiseks,

Copel (vask-nikkel-mangaan) sisaldab 43% Ni, 0,5 Mp, ülejäänu on vask. See on spetsiaalne kõrge elektritakistusega sulam, mida kasutatakse elektriliste kütteelementide valmistamiseks.

Juhendamine

Kas vajate abi teema uurimisel?

Meie eksperdid nõustavad või pakuvad juhendamisteenuseid teid huvitavatel teemadel.

Saada päring koos teema märkimisega praegu, et saada teada konsultatsiooni saamise võimaluse kohta.

Värvilised metallid, nende omadused ja sulamid

Peaaegu kõik metallid ja sulamid klassifitseeritakse värviliste metallide * ja sulamite hulka, välja arvatud raud ja selle sulamid, mis moodustavad mustade metallide rühma. Värvilised metallid on vähem levinud kui raud ja nende kaevandamine maksab sageli oluliselt rohkem kui raud. Värvilistel metallidel on aga sageli omadused, mida rauas ei leidu, ja see õigustab nende kasutamist.

Väljendit "värvilised metallid" seletatakse mõnede raskmetallide värviga: näiteks vask on punane.

Kui metallid on korralikult segatud (sula olekus), saadakse sulamid. Sulamitel on paremad omadused kui metallidel, millest need on valmistatud. Sulamid jagunevad omakorda raskmetallide sulamiteks, kergmetallide sulamiteks jne.

Värvilised metallid jagunevad mitmete tunnuste järgi järgmistesse rühmadesse:

-

raskemetallid

- vask, nikkel, tsink, plii, tina;

- kerged metallid - alumiinium, magneesium, titaan, berüllium, kaltsium, strontsium, baarium, liitium, naatrium, kaalium, rubiidium, tseesium;

-

väärismetallid

- kuld, hõbe, plaatina, osmium, ruteenium, roodium, pallaadium;

-

väikesed metallid

- koobalt, kaadmium, antimon, vismut, elavhõbe, arseen;

-

tulekindlad metallid

- volfram, molübdeen, vanaadium, tantaal, nioobium, kroom, mangaan, tsirkoonium;

-

haruldased muldmetallid

- lantaan, tseerium, praseodüüm, neodüüm, samaarium, euroopium, gadoliinium, terbium, itterbium, düsproosium, holmium, erbium, tuulium, luteetium, prometium, skandium, ütrium;

-

hajutatud metallid

- indium, germaanium, tallium, tallium, reenium, hafnium, seleen, telluur;

-

radioaktiivsed metallid

- uraan, toorium, protaktiinium, raadium, anemonid, neptuunium, plutoonium, americium, californium, einsteinium, fermium, mendelevium, nobelium, lawrencium

Kõige sagedamini kasutatakse värvilisi metalle tehnoloogias ja tööstuses mitmesuguste sulamite kujul, mis võimaldab muuta nende füüsikalisi, mehaanilisi ja keemilisi omadusi väga laias vahemikus. Lisaks muudavad värviliste metallide omadusi kuumtöötlus, külmtöötlus ning kunstlik ja looduslik vananemine jne.

Värvilisi metalle töödeldakse igat liiki mehaaniliselt ja survetöötlemisega - sepistamine, stantsimine, valtsimine, pressimine, samuti lõikamine, keevitamine, kõvajoodisega jootmine.

Valatud osad on valmistatud värvilistest metallidest, samuti mitmesugustest pooltootedest traadi, vormitud metalli, ümmarguste, ruudu- ja kuusnurksete vardade, ribade, lintide, lehtede ja fooliumidena. Märkimisväärset osa värvilistest metallidest kasutatakse pulbrite kujul pulbrimetallurgiaga toodete valmistamiseks, samuti mitmesuguste värvide valmistamiseks ja korrosioonivastasteks kateteks.

Mõningaid keemilisi elemente soovitab Ukraina Riiklik Komisjon (NCU) nimetada järgmiselt: hõbe - Argentum, kuld - Aurum, süsinik - süsinik, vask - Cuprum jne. Elementide nimesid kasutatakse teatud juhtudel pärisnimedena - need on kirjutatud suure tähega lause keskel. Koolides kutsuvad lapsed (keemiatundides) lämmastikhapet nitraadiks, väävelhapet - väävelhappeks jne. Muudel juhtudel (geograafia, ajalugu jne) kasutatakse üldnimesid, s.t. kulda nimetatakse kullaks, vaske nimetatakse vaseks jne.

Värvilised metallid ja sulamid

Värvilistest metallisulamitest kasutatakse agressiivses keskkonnas töötavate, hõõrdumisele avatud osade tootmiseks, mis nõuavad suurt soojusjuhtivust, elektrijuhtivust ja vähendatud kaalu.

Vask on punakas metall, millel on kõrge soojusjuhtivus ja vastupidavus atmosfääri korrosioonile. Tugevus on madal: ab \u003d 180 ... ... 240 MPa kõrge plastilisusega b\u003e \u200b\u200b50%.

Messing on vase ja tsingi sulam (10 ... 40%), mis sobib hästi külmvaltsimiseks, stantsimiseks, joonistamiseks

Pronks on vase sulam tina (kuni 10%), alumiiniumi, mangaani, plii ja muude elementidega. Omab häid valamisomadusi (ventiilid, kraanid, lühtrid). Pronksi Br.OTSSZ-12-5 tähistamisel näitavad üksikud indeksid: Br - pronks, O - tina, C - tsink, C - plii, numbrid 3, 12, 5 - tina, plii protsent. Pronksi omadused sõltuvad koostisest: bw \u003d 15O ... 21O MPa, b \u003d 4 ... 8%, HB60 (keskmiselt).

Alumiinium on kerge hõbedane ja väikese tõmbetugevusega metall - aa \u003d 80 ... ... 100 MPa, kõvadus - HB20, väike tihedus - 2700 kg / m3, vastupidav atmosfäärikorrosioonile. Ehitamisel kasutatakse seda puhtal kujul harva (värvid, gaasimoodustajad, foolium). Tugevuse suurendamiseks viiakse sellesse legeerivad lisandid (Mn, Cu, Mg, Si, Fe) ja kasutatakse mõningaid tehnoloogilisi meetodeid. Alumiiniumisulamid jagunevad valamiseks, kasutatakse toodete (silumiinide) ja sepistatud (duralumiinium) valamiseks, kasutatakse profiilide, lehtede jms valtsimiseks.

Silumiinid on räni (kuni 14%) alumiiniumsulamid, neil on kõrge valukvaliteet, madal kokkutõmbumine, tugevus oi \u003d 200 MPa, kõvadus HB50 ... 70 piisavalt kõrge plastilisusega 6 \u003d\u003d \u003d 5 ... 10%. Silumiinide mehaanilisi omadusi saab modifitseerimisega oluliselt parandada. See suurendab kristallide hajuvusastet, mis suurendab silumiinide tugevust ja plastilisust.

Duralumiinium - alumiiniumi komplekssulamid vasega (kuni 5,5%), räni (vähem kui 0,8%). mangaan (kuni 0,8%), magneesium (kuni 0,8%) jne. Nende omadusi parandab kuumtöötlus (karastamine temperatuuril 500 ... 520 ° C koos järgneva vananemisega). Vananemine toimub õhus 4 ... 5 päeva, kuumutades temperatuuril 170 ° C 4 ... 5 tundi.

Alumiiniumisulamite kuumtöötlus põhineb dispergeeritud kõvenemisel keeruka keemilise koostisega tahkete dispergeeritud osakeste eraldumisega. Mida peenemad on neoplasmide osakesed, seda suurem on sulamite karastav toime. Duralumiiniumi lõplik tugevus pärast karastamist ja vananemist on 400 ... 480 MPa ja seda saab rõhutöötluse käigus kõvenemise tagajärjel tõsta 550 ... 600 MPa-ni.

Viimasel ajal on alumiiniumi ja selle sulameid järjest enam kasutatud kandvate ja ümbritsevate konstruktsioonide ehitamisel. Duralumiiniumi kasutamine on eriti efektiivne konstruktsioonide puhul, mis asuvad suure laiusega konstruktsioonides, kokkupandavates konstruktsioonides, seismilises konstruktsioonis, konstruktsioonides, mis on mõeldud töötama agressiivses keskkonnas. Alustatud on kolmekihiliste hingedega paneelide tootmist vahtmaterjalidega täidetud alumiiniumisulamist lehtedest. Puhumisainete kasutuselevõtuga on võimalik luua ülitõhus vahtalumiiniummaterjal keskmise tihedusega 100 ... 300 kg / m3

Kõik alumiiniumisulamid on keevitatavad, kuid seda on tulekindlate oksiidide AbO3 moodustumise tõttu raskem kui teras.

Duralumiiniumi kui sulamite eripära on: elastsusmooduli madal väärtus, umbes 3 korda väiksem kui terasel, temperatuuri mõju (tugevuse vähenemine, kui temperatuur tõuseb üle 400 ° C, ja tugevus ja plastilisus negatiivsetel temperatuuridel); lineaarse laienemise koefitsient on terase omast umbes kaks korda suurem; vähendatud keevitatavus.

Titaani hakati hiljuti kasutama erinevates tehnoloogiaharudes tänu oma väärtuslikele omadustele: kõrge korrosioonikindlus, madalam tihedus (4500 kg / m3) võrreldes terasega, kõrge tugevuse omadused, suurenenud kuumuskindlus. Titaani baasil luuakse kerged ja vastupidavad vähendatud mõõtmetega konstruktsioonid, mis on võimelised töötama kõrgemal temperatuuril.

Metallpinna ettevalmistamise tehnoloogiad

Metalli usaldusväärne korrosioonikaitse on võimalik ainult pinna kõrge ettevalmistamise korral.

Enne korrosioonivastase värvi- ja lakimaterjali pealekandmist on kõigepealt vaja enne värvimist valida metallpinna ettevalmistamise tehnoloogia ja meetod.

Pinna ettevalmistamiseks on olemas mehaanilised ja keemilised meetodid. Mehaaniliste meetodite rakendamisel on mitmeid piiranguid ja need ei suuda tagada värvide ja lakkide häid kaitsvaid omadusi, eriti kui neid kasutatakse karmides tingimustes. Praegu kasutatakse pinna ettevalmistamise keemilisi meetodeid laialdaselt. Need meetodid võimaldavad töödelda mis tahes kuju ja keerukusega tooteid, on hõlpsasti automatiseeritavad ja tagavad värvitud toodete kvaliteetsed pinnad.

Kuidas valida tehnoloogiline protsess pinna ettevalmistamine?

Milline pinna ettevalmistamise skeem tuleks valida erinevate metallide, erinevate värvide ja lakkide ning töötingimuste jaoks? Räägime kõigest järjekorras.

Pinna ettevalmistamise tehnoloogia valik sõltub kolmest peamisest tegurist: värvitud toodete töötingimustest, metalli tüübist ja pealekandmisest.

Pinna ettevalmistamise osas võib metalle jagada kahte kategooriasse:

Mustmetallid - teras, malm jne.

Värvilised metallid - alumiinium, tsingisulamid, titaan, vask, tsingitud teras jne.

Mustmetallide pinna ettevalmistamiseks kasutatakse fosfateerimist, värviliste metallide töötlemiseks fosfateerimist või kroomimist. Tsingi ja alumiiniumi töötlemisel mustmetallidega eelistatakse fosfateerimist. Passiveerimist kasutatakse viimases etapis pärast fosfaatimis-, kroomimis- ja rasvaärastusoperatsioone.

Siseruumides töötavate toodete pinna ettevalmistamise tehnoloogilised protsessid võivad koosneda 3-5 etapist.

Peaaegu kõigil juhtudel kuivatatakse toode pärast pinna keemilist ettevalmistamist niiskusest spetsiaalsetes kambrites.

Keemilise pinna ettevalmistamise täielik tsükkel näeb välja selline:

Rasvaärastus;

Joogivee loputamine;

Teisenduskihi rakendus;

Joogivee loputamine;

Loputamine demineraliseeritud veega;

Passiivsus.

Kristallilise fosfateerimise tehnoloogiline protsess hõlmab aktiveerimisetappi vahetult enne konversioonikihi sadestumist. Kroomimise kasutamisel võib sisse viia selgituse (kui kasutatakse väga leeliselist rasvatustamist) või aktiveerida happega.

Enne värvimist kvaliteetse pinnaettevalmistuse pakkuva tehnoloogia valikut piiravad tavaliselt tootmisala suurus ja rahalised võimalused. Kui selliseid piiranguid pole, siis peaksite valima mitmeastmelise tehnoloogilise protsessi, mis tagab saadud värvkatte vajaliku kvaliteedi.

Kuid reeglina tuleb arvestada piiravate teguritega. Seetõttu valida parim variant pinna eeltöötlus, kavandatud katete esialgne kohapealne testimine.

Mis on metalli parim keemilise töötlemise meetod?

Metalli keemiliseks töötlemiseks kasutatakse pihustamist (madalrõhulõhkamine), sukeldamist, auru ja veejuga.

Esimese kahe meetodi rakendamiseks kasutatakse pinna keemilise ettevalmistamise (ACPP) spetsiaalseid üksusi.

Pinna ettevalmistamise meetodi valik sõltub tootmisprogrammist, toodete konfiguratsioonist ja mõõtmetest, tootmispiirkondadest ja paljudest muudest teguritest.

Pritsmetalli töötlemine. Metalli töötlemiseks pihustamise teel saate kasutada nii ummik- kui ka pidevat tüüpi AHPP-d. Agregaadid tagavad suure jõudluse tüübi kaudu pidev tegevus.

Konveieri maksimaalset kiirust AHP-s piirab värvimaterjalide kvaliteetse pealekandmise võimalus värvimiskambris ja see on reeglina mitte üle 2,0 m / min. Konveieri kiiruse suurendamine nõuab tootmispiirkonna laiendamist.

Läbiva tüüpi AHPP suur eelis on võimalus kasutada ühte konveierit pinna ettevalmistamiseks ja alade värvimiseks.

Metalli töötlemine sukeldamise teel. Metalli töötlemiseks sukeldamismeetodil kasutatakse AHPP-d, mis koosneb järjestikku paiknevatest vannidest, segamisseadmetest, konveierist, torustikest ja kuivatuskambrist. Tooteid transporditakse telferi, autooperaatori või kraanatala abil. Kastmisseade võtab oluliselt vähem põrandapinda kui pihustusseade. Kuid sel juhul on pärast pinna ettevalmistamist vaja täiendavat toimingut - toodete riputamine värvikonveierile.

Aurujuga meetod. Suuremõõtmeliste esemete ettevalmistamiseks värvimiseks, samuti vajalike tootmisalade puudumisel on võimalik kasutada aurujoaga metalli töötlemist (rasvaärastus samaaegse amorfse fosfaatimisega). Metallitöötlust teostab operaator käsitsi tünnipuhastiga, millest pihustatakse toodetesse auru-vee segu temperatuuril 140 ° C, lisades spetsiaalseid kemikaale.

Statsionaarseid ja liikuvaid seadmeid saab kasutada aurupritsimiseks. Statsionaarsetes seadmetes toimub kuumutamine auruga rõhul 4,5-5,0ati.

Metalli töötlemine

Pinna ettevalmistamise ja metallitöötlemise tehnoloogia valik on värvkatte korraldamisel ülioluline etapp, kuna see määrab suuresti tulevase värvkatte kvaliteedi ja see tuleks läbi viia kvalifitseeritud spetsialistide kaasamisel.

Ainult selle lähenemisviisiga saab tagada kõrge kvaliteediga korrosioonivastase katte ja metallkonstruktsiooni teatud kasutusea.

Värviliste metallide kuumtöötlus

Värviliste metallide kuumtöötlus. Värvilisi metalle töödeldakse reeglina nendega töötamise mugavuse huvides.

Vask lõõmutatakse kuumutades seda temperatuurini 500–650 ° C ja jahutades seda vees. Kui pehmet vaske kuumutatakse ja seejärel õhus järk-järgult jahutatakse, muutub see raskemaks.

Messing ja alumiinium lõõmutatakse kuumutamisel vastavalt temperatuurini 600-750 ° C ja 350-410 ° C, millele järgneb õhkjahutus.

Pronks kustutatakse kuumutades temperatuurini 800-850 ° C, millele järgneb jahutamine vees. Kui see kuumutatakse samale temperatuurile ja jahutatakse õhus, vabaneb see.

Duralumiinium D1 ja D6 summutatakse kuumutades temperatuurini 500 ° C, millele järgneb jahutamine vees, kuid lõplik kõvadus saavutatakse toatemperatuuril 4-5 päeva jooksul. Seda protsessi nimetatakse vananemiseks. Painutamise hõlbustamiseks, eriti teravate nurkade korral, duralumiiniumdetailid lõõmutatakse. Selleks kuumutatakse osa temperatuurini 350–400 ° C, seejärel jahutatakse see aeglaselt õhus.

Värviliste metallide omadused

1. Mõnel metallil (vask, magneesium, alumiinium) on suhteliselt kõrge soojusjuhtivus ja erisoojus, mis aitab kaasa keevise kiirele jahutamisele, nõuab keevitamise ajal võimsamate soojusallikate kasutamist ja mõnel juhul detaili eelsoojendamist.

2. Mõne metalli (vask, alumiinium, magneesium) ja nende sulamite puhul täheldatakse kuumutamisel mehaaniliste omaduste üsna järsku langust, mille tagajärjel sellises temperatuurivahemikus metall metallide mõjul kergesti hävib või keevisbassein isegi oma kaalu (alumiinium, pronks) tõttu läbi kukub. ).

3. Kõik värvilised sulamid, kuumutamisel palju suuremas mahus kui mustmetallid, lahustavad ümbritseva atmosfääri gaase ja toimivad keemilises koostoimes kõigi gaasidega, välja arvatud inertsed. Selles mõttes on eriti aktiivsed tulekindlamad ja keemiliselt aktiivsemad metallid: titaan, tsirkoonium, nioobium, tantaal, molübdeen. See metallide rühm klassifitseeritakse sageli tulekindlate, reaktiivsete metallide rühma.

Värviliste metallide töötlemise tunnused

Värvilised metallid on tugevad ja vastupidavad, taluvad kõrgeid temperatuure. On ainult üks puudus - võime hapniku mõjul söövitada ja laguneda.

Üks kõige rohkem tõhusad meetodid värviliste metallide kaitset atmosfääri korrosiooni eest peetakse kaitsevärvide ja -lakkide pealekandmiseks. Metallpindade kaitsmiseks on kolm tooterühma: praimerid, värvid ja universaalsed preparaadid kolm ühes. Praimer on hädavajalik vahend atmosfäärioksüdatsiooni vastu võitlemiseks, enne värvimist viiakse läbi ühe- või kahekihiline kruntimine, lisaks kaitseomadustele annab see lõplikule kattele parema nakkumise aluspinnaga. Kompositsiooni valimisel on oluline teada, et erinevate metallide jaoks kasutatakse erinevaid praimereid.

Alumiiniumist substraatide jaoks kasutatakse spetsiaalseid tsinkpõhiseid krunte või uretaanvärve. Vaske, messinki ja pronksi tavaliselt ei värvita - neid metalle tarnitakse turule tehase töötlusega, mis kaitseb pinda ja suurendab selle ilu. Kui sellise "kaubamärgiga" katte terviklikkus aja jooksul puruneb, on parem see täielikult lahusti abil eemaldada, pärast mida peaks alus olema poleeritud ja kaetud epoksü- või polüuretaanlakiga.

LIKONDA® 25: Värviliste metallide värvitu kroomimisprotsess

Värviliste metallide värvitu kroomimisprotsess

Protsess Likonda 25mõeldud vastuvõtmiseks hõbe, vask ja selle sulamid värvitu kromaatkilemetallpinna poleerimine ja kaitsmine korrosiooni eest.

Protsessi funktsioonid

Värvitu kromaatkile saadakse siis, kui üheastmeline töötlemine.

Korrosioonikindlus värvitu kromaatkile niiskuseks (vastavalt standardile GOST 9.012.73) on mitte vähem kui 240 h.

Vastu võetud kiled, mis on märjal kulumiskindladseetõttu saab kroomida pöördpaigaldistes.

Lahendus Likonda 25 saab rakendada kui automaatpaigaldistelja käsitsi hooldusega.

Kroomimislahuse korrigeerimine töötamise ajal viiakse läbi kompositsiooni lisamisega Likonda 25.

Kroomimine viiakse toorikute lahusesse kastmisega.

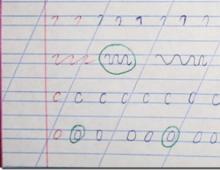

Lahuse koostis ja töörežiim

1. Koosseis Likonda25, g / dm3

Parameeter

Väärtus

Pole kontrollitud

Temperatuur, ºС

Kroomimise kestus, sekund

Metallkaitsekatete pealekandmiseks on mitu meetodit: galvaniseerimine, difusioon, metalliseerimine, vooderdamine ja sulametalli sukeldamine.

Galvaaniline - üks levinumaid meetodeid metalltoodete korrosiooni eest kaitsmiseks ja neile teatud omaduste andmiseks või spetsiaalsete metall- või keemiliste kattekihtide parandamiseks. Praegu on galvaaniline katmine masinaehituses ja ehituses tavaline. Galvaanilise katmise tootmisel kasutatakse mitmesuguseid katteid: nikeldamine, tsingimine, kroomimine, anodeerimine, fosfateerimine jt.

Korrosioonivastaste katete omadused sõltuvad otseselt kaitsekihi paksusest, mille paksus, sõltuvalt kliimatingimuste raskusastmest, muutub ülespoole.

Nikeldamine Kas korrosiooni eest kaitsmiseks kasutatakse metalltoodete pinnale õhukest niklikihti. Nikeldamine on mitut tüüpi: elektrokeemiline, keemiline, "musta nikli" kate.

Elektrokeemilise nikeldamise korral kaetakse terasest ja värvilistest metallidest valmistatud tooted nikliga, et saavutada kõrge korrosioonivastane toime ja suurendada kulumiskindlust. Kuni 12% fosforit sisaldava keemilise nikeldamise peamine eelis on katte ühtlane jaotumine toote pinnal, samuti suurenenud korrosioonivastane vastupidavus, kulumiskindlus ja kõvadus, mis on saadud pärast kuumtöötlemist.

Anodeerimine Kas erinevate sulamite (alumiinium, magneesium jne) kaitsva või dekoratiivse pinna saamise protsess on voolu mõjul. Saadud kile on parandanud elektrit isoleerivaid, veekindlaid ja korrosioonivastaseid omadusi.

Kroomimine on protsess, mille käigus kroom või selle sulam kantakse metalltootele. Samal ajal on tootel endal sellised omadused nagu kulumiskindlus, korrosioonivastane, kuumakindlus jne. Meie tänapäeval on kroomimise protsess väga levinud. Seda kasutatakse piisavas mahus nii masinaehituses kui ka tööstuses. Kroom ise on väga vastupidav erinevate hapete, samuti leeliste negatiivsele mõjule. Kroom ei saa lahustuda väävel-, lämmastik-, vesinikkloriidhappes jne. See ei määri, isegi kui see kuumutatakse 700 K-ni.

Ilu ja korrosiooni eest kaitsmiseks kroomivad inimesed suures koguses mitmesugused tooted... Kroomimise protsess on paljudes valdkondades laialt levinud. Näiteks on sisustusesemed sageli kroomitud, sealhulgas mõned mööbliesemed, ukselingid, tahvlid, kujukesed jms. Kroomimist kasutatakse märkide (tellimused, medalid, märgid jne), asjade aksessuaaride (mansetinööbid, pandlad, lipsuklambrid), ehted. Samuti on levinud kasutusala meditsiiniliste instrumentide katmine.

1. dimant kate: - profiillihvimisrattad d 10: 300mm. Kõrgus kuni 100mm. - kuni 350mm pikkused viilid. - lihvtornid, nõelaviilid, lõikurid jms. 2. Galvaaniline nikeldamine, vasest plaadistamine: - väikesed detailid pöörlevas paigalduses töötlemiseks - kuni 420x500mm suuruste ripatsite katmiseks mõeldud osad. Tsinkimine: - sarnane nikeldamisele, kuid vajab alaldit kuni 100 amprit. 3. Galvaniseeritud katete täiendav töötlemine korrosioonikindluse suurendamiseks kõrge õhuniiskuse korral - immutamine HFZh / vetthülgava vedelikuga /. Pärast töötlemist omandab pind vetthülgavad omadused. 4. Taastumine Nikkeliga seotud teemantkihi eemaldamine teemanttööriistast terasest tooriku taaskasutamiseks.

Värviliste metallide väärtuslikud omadused on viinud nende laialdase kasutamiseni erinevates tööstusharudes. kaasaegne tootmine... Vask, alumiinium, tsink, magneesium, titaan ja muud metallid ning nende sulamid on asendamatud materjalid instrumentide valmistamiseks ja elektritööstuses, lennukite ja raadioelektroonika, tuuma- ja kosmosetööstused tehnoloogia. Värvilised metallidomavad mitmeid väärtuslikke omadusi: kõrge soojusjuhtivus, väga madal tihedus (alumiinium ja magneesium), väga madal sulamistemperatuur (tina, plii), kõrge korrosioonikindlus (titaan, alumiinium). Erinevates tööstusharudes kasutatakse laialdaselt alumiiniumsulameid koos teiste legeerelementidega.

Magneesiumil põhinevaid sulameid iseloomustab madal tihedus, kõrge eritugevus ja hästi lõigatud. Nad on leidnud laialdast rakendust masinaehituses ja eriti lennukiehituses.

Selleks kasutatakse tehnilist vaske, mis sisaldab kuni 0,1% lisandeid erinevad tüübid voolujuhid.

Vasesulamidkeemilise koostise järgi klassifitseeritakse need messingiks ja pronksiks. Omakorda messingkeemilise koostise järgi jagunevad need lihtsateks, legeeritud ainult tsingiga, ja spetsiaalseteks, mis sisaldavad lisaks tsinkile legeerivate elementidena pliid, tina, niklit, mangaani.

Pronksjagunevad ka tinaks ja mittetinaks. Plekivabad pronksidon kõrge tugevusega, head korrosioonivastased ja hõõrdumisvastased omadused.

Metallurgias kasutatakse laialdaselt magneesiumi, mille abil mõned deoksüdeeritakse ja desulfureeritakse

mõned metallid ja sulamid muudavad hall malm sfäärilise grafiidi saamiseks toodetakse raskesti redutseeruvaid metalle (näiteks titaani), magneesiumipulbri ja oksüdeerijate segusid kasutatakse valgustite ja süüterakettide valmistamiseks reaktiivtehnikas ja pürotehnikas. Magneesiumi omadused paranevad legeerimisega oluliselt. Alumiinium ja tsink koos massiosa kuni 7% suurendab selle mehaanilisi omadusi, mangaan parandab korrosioonikindlust ja keevitatavust, tsirkoonium, mis lisatakse sulamisse koos tsinkiga, rafineerib tera (sulami struktuuris), suurendab mehaanilisi omadusi ja korrosioonikindlust.

Vormitud valandid valmistatakse magneesiumisulamitest, samuti pooltooted - lehed, plaadid, vardad, profiilid, torud, juhtmed. Tööstuslik magneesium saadakse elektrolüütiliselt magnesiidi, dolomiidi, karnalliidi, merevee ja erinevate tööstusharude jäätmetest vastavalt puhta veevaba magneesiumisoola saamiseks, nende soolade elektrolüüsiks sulatatud olekus ja magneesiumi rafineerimiseks. Looduses moodustavad võimsad kogumid magneesiumkarbonaate - magnesiiti ja dolomiiti ning karnalliite. ...

Toiduainetööstuses kasutatakse laialdaselt alumiiniumist ja selle sulamitest valmistatud pakendfooliumi - kondiitritoodete ja piimatoodete pakkimiseks, samuti suurtes kogustes kasutatakse alumiiniumnõusid (keedupotid, kandikud, vannid jne).

2. Vasesulamid

Vask on üks iidsetest aegadest tuntud metalle. Inimese varase tutvumise vasega aitas kaasa asjaolu, et see toimub looduses vabas olekus nugidena, mis mõnikord jõuavad märkimisväärse suurusega. Praegu kasutatakse vaske laialdaselt elektrotehnikas, elektriliinide ehitamisel, telegraafi- ja telefoniseadmete, raadio- ja teleseadmete valmistamiseks. Juhtmed, kaablid, rehvid ja muud juhtivad tooted on valmistatud vasest. Vasel on kõrge elektri- ja soojusjuhtivus, tugevus, sitkus ja korrosioonikindlus. Selle füüsikalised omadused tulenevad selle struktuurist. Sellel on kuupiline näokeskne ruumiline võre. Selle sulamistemperatuur on +1083 ° C, keemistemperatuur +2360 ° C. Keskmine tõmbetugevus sõltub töötlemise tüübist ja jääb vahemikku 220–420 MPa (22–45 kgf / mm 2), venivus on 4–60%, kõvadus 35–130 HB ja tihedus 8,94 g / cm 3. Tähelepanuväärsete omaduste omamine ei vasta vask samal ajal struktuurimaterjalina masinaehituse nõuetele, seetõttu on see legeeritud, see tähendab, et sulamitesse viiakse metalle nagu tsink, tina, alumiinium, nikkel jt, parandades seeläbi selle mehaanilist ja tehnoloogilist omadused. Puhtal kujul kasutatakse vaske piiratud ulatuses, laiemalt - selle sulameid. Keemilise koostise järgi jagunevad vasesulamid tehnoloogilisel otstarbel messingiks, pronksiks ja vask-nikliks - sepistatud, mida kasutatakse pooltoote (traat, leht, riba, profiil) tootmiseks, ja valukojaks, mida kasutatakse osade valamiseks.

Messing- tsingi ja muude komponentidega vasesulamid. Messinki, mis sisaldab lisaks tsinkile ka teisi legeerelemente, nimetatakse kompleksseteks või spetsiaalseteks ning neid nimetatakse lisaks kasutatavatele legeerivatele komponentidele ka tsingi järgi. Näiteks: tombak L90 on messing, mis sisaldab 90% vaske, ülejäänud on tsink; alumiinium messing LA77–2 - 77% vaske, 2% alumiiniumi, ülejäänud - tsink jne. Vasega võrreldes on messingil tugev tugevus, korrosioonikindlus ja elastsus. Neid töödeldakse valamise, survestamise ja lõikamise teel. Nendest valmistatakse pooltooteid (lehed, ribad, ribad, kondensaatori ja soojusvaheti torud, traat, stantsid, sulgklapid - kraanid, ventiilid, medalid ja märgid, kunstitooted, muusikariistad, lõõtsad, laagrid).

Pronksid on vasepõhised sulamid, milles lisandina kasutatakse tina, alumiiniumi, berülliumi, räni, pliid, kroomi ja muid elemente. Pronksid jagunevad tinavabaks (BrA9Mts2L jt), tinaks (BrO3ts12S5 jt), alumiiniumiks (BrA5, BrA7 jt), räni (BrKN1–3, BrKMts3–1), mangaaniks (BrMts5) (BrBrB2, berüllium). BrBNT1,7 ja teised). Pronksid kasutatakse sulgventiilide (kraanid, ventiilid), mitmesuguste osade, mis töötavad vees, õlis, aurus, kergelt agressiivsetes keskkondades, merevees, tootmiseks.

3. Alumiiniumisulamid

Nimi "alumiinium" tuleneb ladinakeelsest sõnast alumen - nii 500 aastat eKr. e. nn alumiiniumalumiin, mida kasutati kangaste värvimisel ja naha parkimisel marineerimiseks.

Looduses levimuse poolest on alumiinium hapniku ja räni järel kolmandal kohal ning metallide seas esikohal. Tehnoloogias kasutamise poolest on see raua järel teisel kohal. Alumiiniumi ei leidu vabas vormis, seda saadakse mineraalidest - boksiidist, nefeliinist ja aluniidist, samal ajal kui kõigepealt toodetakse alumiiniumoksiidi ja seejärel alumiiniumoksiidist elektrolüüsi teel. Alumiiniumi mehaanilised omadused on madalad: tõmbetugevus - 50–90 MPa (5–9 kgf / mm 2), venivus - 25–45%, kõvadus - 13–28 HB.

Alumiinium on hästi keevitatud, kuid seda on raske lõigata, sellel on suur lineaarne kokkutõmbumine - 1,8%. Puhtal kujul kasutatakse alumiiniumi harva, selle sulameid vase, magneesiumi, räni, rauaga jne kasutatakse tavaliselt laialdaselt. Alumiinium ja selle sulamid on vajalikud lennukid ja masinaehitus, elektriliinid, metroo- ja raudteeveerem.

Alumiiniumisulamid klassifitseeritakse valatud ja sepistatud sulamiteks. Alumiiniumisulamid valatakse valuplokkidena - rafineeritud ja rafineerimata.

Brändide tähistuses tähed "P" sulamid on ette nähtud toidunõude valmistamiseks. Sulamite mehaanilised omadused sõltuvad nende keemilisest koostisest ja tootmismeetoditest. Sulami põhikomponentide keemilise koostise saab määrata klassi järgi. Näiteks AK12 sulam sisaldab 12% räni, ülejäänud on alumiinium; AK7M2P - 7% räni, 2% vaske, ülejäänu on alumiinium. Erinevates tööstusharudes on kõige laialdasemalt kasutatav alumiinium-räni sulam - silumiin, mida toodetakse neljas klassis - SIL-00,

STR-0, STR-1 ja STR-2. Lisaks alumiiniumile (alus) ja räni (10-13%) sisaldab see sulam: rauda - 0,2-0,7%, mangaani - 0,05-0,5%, kaltsiumi - 0,7-0,2 %, titaan - 0,05-0,2%, vask - 0,03% ja tsink - 0,08%. Silumiinidest valmistatakse erinevaid osi autodele, traktoritele ja sõiduautodele. Valuplokkides survetöödeldud alumiiniumisulamid, mis on ette nähtud survetöötlemiseks ja muude alumiiniumisulamite saamisel korrastamiseks, on teatud standarditega normaliseeritud. Survetöötluse sulamid koosnevad alumiiniumist (alus), legeerelementidest (vask - 5%, magneesium - 0,1-2,8%, mangaan - 0,1-0,7%, räni - 0,8-2,2 %, tsink - 2–6,5% ja väike kogus muid lisandeid). Nende sulamite klassid: VD1, AVD1, AVD1-1, AKM, pooltooted on valmistatud alumiiniumisulamitest - lehed, ribad, ribad, plaadid, valuplokid, tahvlid.

Lisaks toodab värviline metallurgia alumiiniumist hõõrdumisvastaseid sulameid, mida kasutatakse valamise teel monometall- ja bimetall-laagrite valmistamiseks. Sõltuvalt keemilisest koostisest näeb standard ette nende sulamite järgmised klassid: AO3–7, AO9–2, AO6–1, AO9–1, AO20–1, AMST. Standard määratleb ka nendest sulamitest valmistatud toodete töötingimused: koormus 19,5–39,2 MN / m2 (200–400 kgf / cm 2), temperatuur 100–120 ° C, kõvadus 200–320 HB.

4. Titaanisulamid

Titaan- hõbevalge metall. See on looduses üks levinumaid elemente. Maapõue arvukuse poolest (0,61%) on ta muude elementide hulgas kümnendal kohal. Titaan on kerge (selle tihedus on 4,5 g / cm 3), tulekindel (sulamistemperatuur 1665 ° C), väga tugev ja plastne. Selle pinnale moodustub stabiilne oksiidkile, tänu millele talub see korrosiooni hästi magevees ja merevees, samuti mõnes happes. Temperatuuril kuni 882 ° C on sellel kuusnurkne tihedalt täidetud võre, kõrgematel temperatuuridel kehakeskne kuup. Titaanpleki mehaanilised omadused sõltuvad keemilisest koostisest ja kuumtöötlusmeetodist. Selle lõplik tugevus on 300–1200 MPa (30–120 KGS / mm 2), suhteline pikenemine on 4–10%. Titaani kahjulikud lisandid on lämmastik, süsinik, hapnik ja vesinik. Need vähendavad selle plastsust ja keevitatavust, suurendavad kõvadust ja tugevust ning halvendavad korrosioonikindlust.

Temperatuuril üle 500 ° C titaan ja selle sulamid kergesti oksüdeeruvad, absorbeerides vesinikku, mis põhjustab haprust (vesiniku rabedust). Üle 800 ° C kuumutamisel neelab titaan jõuliselt hapnikku, lämmastikku ja vesinikku, seda võimalust kasutatakse metallurgias terase desoksüdeerimiseks. See on legeeriv element muude värviliste metallide ja terase jaoks.

Tänu oma märkimisväärsetele omadustele on titaan ja selle sulamid leidnud laialdast rakendust õhusõidukite, rakettide ja laevaehituses. Pooltooted on valmistatud titaanist ja selle sulamitest: lehed, torud, vardad ja traat. Peamised tööstuslikud materjalid titaani tootmiseks on ilmeniit, rutiil, perovskiit ja sfeen (titaniit). Titaani tootmise tehnoloogia on keeruline, töömahukas ja aeganõudev: esiteks toodetakse titaanist käsn ja seejärel vaakumahjudes uuesti sulatades sellest tempermalmist.

Käsnjas titaan,saadud magneesiumi termilise meetodiga, on lähteainena titaanisulamite tootmiseks ja muudel eesmärkidel. Sõltuvalt keemilisest koostisest ja mehaanilistest omadustest kehtestab standard käsnjas titaani järgmised klassid: TG - 90, TG - 100, TG - 110, TG - 120, TG - 130. Kaubamärkide tähistuses tähed "TG" tähendavad - titaanist käsnjas, "Tv" - kõva, numbrid tähendavad Brinelli kõvadust. Spongy titaan sisaldab lisandeid: raud - kuni 0,2%, räni - kuni 0,04%, nikkel - kuni 0,05%, süsinik - kuni 0,05%, kloor - kuni 0,12%, lämmastik - kuni 0 , 04%, hapnik - kuni 0,1%. Erinevate pooltoote (leht, torud, vardad, traat) valmistamiseks on ette nähtud survega töödeldud titaan ja titaanisulamid. Sõltuvalt keemilisest koostisest näeb standard ette järgmised kaubamärgid: VT1–00, VT1–0, OT4–0, OT4–1, OT4, VT5, VT5–1, VT6, VT20, VT22, PT - 7M, PT - 7V, PT –1 m. Põhikomponendid: alumiinium - 0,2–0,7%, mangaan - 0,2–2%, molübdeen - 0,5–5,5%, vanaadium - 0,8–5,5%, tsirkoonium - 0,8-3%, kroom - 0,5-2,3%, tina - 2-3%, räni - 0,15-0,40%, raud - 0,2-1,5%. Raud, räni ja tsirkoonium võivad sõltuvalt sulami klassist olla peamised komponendid või lisandid.

5. Tsingisulamid

Tsingisulam vasega - messing- oli teada vanakreeklastele ja egiptlastele. Kuid tsingi sulatamine tööstuslikus ulatuses algas alles 17. sajandil.

Tsink- helehalli-sinakasvärviline metall, toatemperatuuril ja temperatuuril 200 ° C rabe, kuumutades temperatuuril 100–150 ° C, muutub plastiliseks.

Vastavalt standardile toodetakse ja tarnitakse tsinki valuplokkide ja plokkidena kaaluga kuni 25 kg. Samuti kehtestatakse standardis tsingi klassid ja nende kasutusvaldkonnad: TsV00 (tsingisisaldus - 99,997%) - teaduslikel eesmärkidel, keemiliste reaktiivide saamiseks, elektritööstuse toodete valmistamiseks; CVO (tsink - 99,995%) - trüki- ja autotööstusele; TsV1, TsV (tsink - 99,99%) - survevalude tootmiseks, mis on ette nähtud eriti kriitilise kasutusega osade tootmiseks, tsinkoksiidi, tsinkpulbri ja puhaste reagentide tootmiseks; TsOA (tsink 99,98%), TsO (tsink 99,975%) - tsinkplekide, survega töödeldud tsingisulamite, valgete, ligatuuride, kuum- ja tsingitud tsingimiseks; Ts1S, Ts1, Ts2S, Ts2, Ts3S, Ts3 - erinevatel eesmärkidel.

Tööstuses kasutatakse laialdaselt tsingisulameid: messing, tsinkpronksid, sulamid erinevate terasetoodete katmiseks, elektrokeemiliste elementide valmistamine, trükkimine jt. Valamiseks mõeldud valuplokkides olevad tsingisulamid on standardiseeritud. Neid sulameid kasutatakse nii autotööstuses ja instrumentide valmistamisel kui ka teistes tööstusharudes. Standard kehtestab sulamite klassid, nende keemilise koostise ja määratleb nendest valmistatud tooted:

1) TsAM4–10 - eriti kriitilised osad;

2) TsAM4-1 - kriitilised detailid;

3) TsAM4-1V - ebaolulised detailid;

4) TsA4O - stabiilsete mõõtmetega kriitilised osad;

5) CA4 - ebaolulised ja stabiilsete mõõtmetega osad.

Tsingi hõõrdumisvastased sulamid,mis on ette nähtud monometall- ja bimetalltoodete ning pooltoote valmistamiseks valamise ja survega töötlemise teel, on standard standarditud. Sulamite mehaanilised omadused sõltuvad nende keemilisest koostisest: tõmbetugevusest ? IN \u003d 250-350 MPa (25-35 KGS / mm2), pikenemine ? \u003d 0,4-10%, kõvadus - 85-100 HB. Standard kehtestab nende sulamite klassid, nende kasutuspiirkonnad ja töötingimused: TsAM9-1.5L - monomeetriliste pukside, pukside ja liugurite valamine; lubatud: koormus - 10 MPa (100 kgf / cm 2), libisemiskiirus - 8 m / s, temperatuur 80 ° C; kui bimetalldetaile toodetakse metallraami juuresolekul valamise teel, saab koormust, libisemiskiirust ja temperatuuri tõsta vastavalt 20 MPa (200 KGS / cm 2), 10 m / s ja 100 ° C: TsAM9-1,5 - bimetall ribad (tsingisulam terasest ja duralumiiniumist) valtsimise teel, riba on ette nähtud stantsimise teel sisetükkide valmistamiseks; lubatud: koormus - kuni 25 MPA (250 kgf / cm 2), libisemiskiirus - kuni 15 m / s, temperatuur 100 ° C; AM10-5L - lubatud laagrite ja pukside valamine: koormus - 10 MPa (100 KGS / cm 2), libisemiskiirus - 8 m / s, temperatuur 80 ° C.

Värvilised metallid, nende omadused ja sulamid

Peaaegu kõik metallid ja sulamid klassifitseeritakse värviliste metallide * ja sulamite hulka, välja arvatud raud ja selle sulamid, mis moodustavad mustade metallide rühma. Värvilised metallid on vähem levinud kui raud ja nende kaevandamine maksab sageli oluliselt rohkem kui raud. Värvilistel metallidel on aga sageli omadused, mida rauas ei leidu, ja see õigustab nende kasutamist.

Väljendit "värvilised metallid" seletatakse mõnede raskmetallide värviga: näiteks vask on punane.

Kui metallid on korralikult segatud (sula olekus), saadakse sulamid. Sulamitel on paremad omadused kui metallidel, millest need on valmistatud. Sulamid jagunevad omakorda raskmetallide sulamiteks, kergmetallide sulamiteks jne.

Värvilised metallid jagunevad mitmete tunnuste järgi järgmistesse rühmadesse:

- raskemetallid - vask, nikkel, tsink, plii, tina;

- kerged metallid - alumiinium, magneesium, titaan, berüllium, kaltsium, strontsium, baarium, liitium, naatrium, kaalium, rubiidium, tseesium;

- väärismetallid - kuld, hõbe, plaatina, osmium, ruteenium, roodium, pallaadium;

- väikesed metallid - koobalt, kaadmium, antimon, vismut, elavhõbe, arseen;

- tulekindlad metallid - volfram, molübdeen, vanaadium, tantaal, nioobium, kroom, mangaan, tsirkoonium;

- haruldased muldmetallid - lantaan, tseerium, praseodüüm, neodüüm, samaarium, euroopium, gadoliinium, terbium, itterbium, düsproosium, holmium, erbium, tuulium, luteetium, prometium, skandium, ütrium;

- hajutatud metallid - indium, germaanium, tallium, tallium, reenium, hafnium, seleen, telluur;

- radioaktiivsed metallid - uraan, toorium, protaktiinium, raadium, anemonid, neptuunium, plutoonium, americium, californium, einsteinium, fermium, mendelevium, nobelium, lawrencium

Kõige sagedamini kasutatakse värvilisi metalle tehnoloogias ja tööstuses mitmesuguste sulamite kujul, mis võimaldab muuta nende füüsikalisi, mehaanilisi ja keemilisi omadusi väga laias vahemikus. Lisaks muudavad värviliste metallide omadusi kuumtöötlus, külmtöötlus ning kunstlik ja looduslik vananemine jne.

Värvilisi metalle töödeldakse igat liiki mehaaniliselt ja survetöötlemisega - sepistamine, stantsimine, valtsimine, pressimine, samuti lõikamine, keevitamine, kõvajoodisega jootmine.

Valatud osad on valmistatud värvilistest metallidest, samuti mitmesugustest pooltootedest traadi, vormitud metalli, ümmarguste, ruudu- ja kuusnurksete vardade, ribade, lintide, lehtede ja fooliumidena. Märkimisväärset osa värvilistest metallidest kasutatakse pulbrite kujul pulbrimetallurgiaga toodete valmistamiseks, samuti mitmesuguste värvide valmistamiseks ja korrosioonivastasteks kateteks.

Mõningaid keemilisi elemente soovitab Ukraina Riiklik Komisjon (NCU) nimetada järgmiselt: hõbe - Argentum, kuld - Aurum, süsinik - süsinik, vask - Cuprum jne. Elementide nimesid kasutatakse teatud juhtudel pärisnimedena - need on kirjutatud suure tähega lause keskel. Koolides kutsuvad lapsed (keemiatundides) lämmastikhappe nitraati, väävelhapet - väävelhapet jne. Muudel juhtudel (geograafia, ajalugu jne) kasutatakse üldnimesid, s.t. kulda nimetatakse kullaks, vaske nimetatakse vaseks jne.

Värvilised metallid ja sulamid

Värvilistest metallisulamitest kasutatakse agressiivses keskkonnas töötavate, hõõrdumisele avatud osade tootmiseks, mis nõuavad suurt soojusjuhtivust, elektrijuhtivust ja vähendatud kaalu.

Vask on punakas metall, millel on kõrge soojusjuhtivus ja vastupidavus atmosfääri korrosioonile. Tugevus on madal: ab \u003d 180 ... ... 240 MPa kõrge plastilisusega b\u003e \u200b\u200b50%.

Messing on vase ja tsingi sulam (10 ... 40%), mis sobib hästi külmvaltsimiseks, stantsimiseks, joonistamiseks<7ь = 25О...4ОО МПа, 6=35..15%. При маркировке лату-ней (Л96, Л90, ..., Л62) цифры указывают на содержание меди в процентах. Кроме того, выпускают латуни многокомпонентные, т. е. с другими элементами (Мп, Sn, Pb, Al).

Pronks on vase sulam tina (kuni 10%), alumiiniumi, mangaani, plii ja muude elementidega. Omab häid valamisomadusi (ventiilid, kraanid, lühtrid). Pronksi Br.OTSSZ-12-5 tähistamisel näitavad üksikud indeksid: Br - pronks, O - tina, C - tsink, C - plii, numbrid 3, 12, 5 - tina, plii protsent. Pronksi omadused sõltuvad koostisest: bw \u003d 15O ... 21O MPa, b \u003d 4 ... 8%, HB60 (keskmiselt).

Alumiinium on kerge hõbedane ja väikese tõmbetugevusega metall - aa \u003d 80 ... ... 100 MPa, kõvadus - HB20, väike tihedus - 2700 kg / m3, vastupidav atmosfäärikorrosioonile. Ehitamisel kasutatakse seda puhtal kujul harva (värvid, gaasimoodustajad, foolium). Tugevuse suurendamiseks viiakse sellesse legeerivad lisandid (Mn, Cu, Mg, Si, Fe) ja kasutatakse mõningaid tehnoloogilisi meetodeid. Alumiiniumisulamid jagunevad valamiseks, kasutatakse toodete (silumiinide) ja sepistatud (duralumiinium) valamiseks, kasutatakse profiilide, lehtede jms valtsimiseks.

Silumiinid on räni (kuni 14%) alumiiniumsulamid, neil on kõrge valukvaliteet, madal kokkutõmbumine, tugevus oi \u003d 200 MPa, kõvadus HB50 ... 70 piisavalt kõrge plastilisusega 6 \u003d\u003d \u003d 5 ... 10%. Silumiinide mehaanilisi omadusi saab modifitseerimisega oluliselt parandada. See suurendab kristallide hajuvusastet, mis suurendab silumiinide tugevust ja plastilisust.

Duralumiinium - alumiiniumi komplekssulamid vasega (kuni 5,5%), räni (vähem kui 0,8%). mangaan (kuni 0,8%), magneesium (kuni 0,8%) jne. Nende omadusi parandab kuumtöötlus (karastamine temperatuuril 500 ... 520 ° C koos järgneva vananemisega). Vananemine toimub õhus 4 ... 5 päeva, kuumutades temperatuuril 170 ° C 4 ... 5 tundi.

Alumiiniumisulamite kuumtöötlus põhineb dispergeeritud kõvenemisel keeruka keemilise koostisega tahkete dispergeeritud osakeste eraldumisega. Mida peenemad on neoplasmide osakesed, seda suurem on sulamite karastav toime. Duralumiiniumi lõplik tugevus pärast karastamist ja vananemist on 400 ... 480 MPa ja seda saab rõhutöötluse käigus kõvenemise tagajärjel tõsta 550 ... 600 MPa-ni.

Viimasel ajal on alumiiniumi ja selle sulameid järjest enam kasutatud kandvate ja ümbritsevate konstruktsioonide ehitamisel. Duralumiiniumi kasutamine on eriti efektiivne konstruktsioonide puhul, mis asuvad suure laiusega konstruktsioonides, kokkupandavates konstruktsioonides, seismilises konstruktsioonis, konstruktsioonides, mis on mõeldud töötama agressiivses keskkonnas. Alustatud on kolmekihiliste hingedega paneelide tootmist vahtmaterjalidega täidetud alumiiniumisulamist lehtedest. Puhumisainete kasutuselevõtuga on võimalik luua ülitõhus vahtalumiiniummaterjal keskmise tihedusega 100 ... 300 kg / m3

Kõik alumiiniumisulamid on keevitatavad, kuid seda on tulekindlate oksiidide AbO3 moodustumise tõttu raskem kui teras.

Duralumiiniumi kui sulamite eripära on: elastsusmooduli madal väärtus, umbes 3 korda väiksem kui terasel, temperatuuri mõju (tugevuse vähenemine, kui temperatuur tõuseb üle 400 ° C, ja tugevus ja plastilisus negatiivsetel temperatuuridel); lineaarse laienemise koefitsient on terase omast umbes kaks korda suurem; vähendatud keevitatavus.

Titaani hakati hiljuti kasutama erinevates tehnoloogiaharudes tänu oma väärtuslikele omadustele: kõrge korrosioonikindlus, madalam tihedus (4500 kg / m3) võrreldes terasega, kõrge tugevuse omadused, suurenenud kuumuskindlus. Titaani baasil luuakse kerged ja vastupidavad vähendatud mõõtmetega konstruktsioonid, mis on võimelised töötama kõrgemal temperatuuril.

Metallpinna ettevalmistamise tehnoloogiad

Metalli usaldusväärne korrosioonikaitse on võimalik ainult pinna kõrge ettevalmistamise korral.

Enne korrosioonivastase värvi- ja lakimaterjali pealekandmist on kõigepealt vaja enne värvimist valida metallpinna ettevalmistamise tehnoloogia ja meetod.

Pinna ettevalmistamiseks on olemas mehaanilised ja keemilised meetodid. Mehaaniliste meetodite rakendamisel on mitmeid piiranguid ja need ei suuda tagada värvide ja lakkide häid kaitsvaid omadusi, eriti kui neid kasutatakse karmides tingimustes. Praegu kasutatakse pinna ettevalmistamise keemilisi meetodeid laialdaselt. Need meetodid võimaldavad töödelda mis tahes kuju ja keerukusega tooteid, on hõlpsasti automatiseeritavad ja tagavad värvitud toodete kvaliteetsed pinnad.

Kuidas valida pinna ettevalmistamiseks tehnoloogiline protsess?

Milline pinna ettevalmistamise skeem tuleks valida erinevate metallide, erinevate värvide ja lakkide ning töötingimuste jaoks? Räägime kõigest järjekorras.

Pinna ettevalmistamise tehnoloogia valik sõltub kolmest peamisest tegurist: värvitud toodete töötingimustest, metalli tüübist ja pealekandmisest.

Pinna ettevalmistamise osas võib metalle jagada kahte kategooriasse:

Mustmetallid - teras, malm jne.

Värvilised metallid - alumiinium, tsingisulamid, titaan, vask, tsingitud teras jne.

Mustmetallide pinna ettevalmistamiseks kasutatakse fosfateerimist, värviliste metallide töötlemiseks fosfateerimist või kroomimist. Tsingi ja alumiiniumi töötlemisel mustmetallidega eelistatakse fosfateerimist. Passiveerimist kasutatakse viimases etapis pärast fosfaatimis-, kroomimis- ja rasvaärastusoperatsioone.

Siseruumides töötavate toodete pinna ettevalmistamise tehnoloogilised protsessid võivad koosneda 3-5 etapist.

Peaaegu kõigil juhtudel kuivatatakse toode pärast pinna keemilist ettevalmistamist niiskusest spetsiaalsetes kambrites.

Keemilise pinna ettevalmistamise täielik tsükkel näeb välja selline:

Rasvaärastus;

Joogivee loputamine;

Teisenduskihi rakendus;

Joogivee loputamine;

Loputamine demineraliseeritud veega;

Passiivsus.

Kristallilise fosfateerimise tehnoloogiline protsess hõlmab aktiveerimisetappi vahetult enne konversioonikihi sadestumist. Kroomimise kasutamisel saab sisse viia selgitamise (tugevalt aluselise rasvatustamise kasutamisel) või happe aktiveerimise etapid.

Enne värvimist kvaliteetse pinnaettevalmistuse pakkuva tehnoloogia valikut piiravad tavaliselt tootmisala suurus ja rahalised võimalused. Kui selliseid piiranguid pole, tuleks valida mitmeastmeline tehnoloogiline protsess, mis tagab saadud värvkatte vajaliku kvaliteedi.

Kuid reeglina tuleb arvestada piiravate teguritega. Seetõttu tuleks pinna optimaalse eeltöötluse valimiseks teha kavandatavate katete eelkatsed kohapeal.

Mis on metalli parim keemilise töötlemise meetod?

Metalli keemiliseks töötlemiseks kasutatakse pihustamist (madalrõhulõhkamine), sukeldamist, auru ja veejuga.

Esimese kahe meetodi rakendamiseks kasutatakse pinna keemilise ettevalmistamise (ACPP) spetsiaalseid üksusi.

Pinna ettevalmistamise meetodi valik sõltub tootmisprogrammist, toodete konfiguratsioonist ja mõõtmetest, tootmispiirkondadest ja paljudest muudest teguritest.

Pritsmetalli töötlemine. Metalli töötlemiseks pihustamise teel saate kasutada nii ummik- kui ka pidevat tüüpi AHPP-d. Suure jõudluse tagavad pideva vooluga seadmed.

Konveieri maksimaalset kiirust AHP-s piirab värvimaterjalide kvaliteetse pealekandmise võimalus värvimiskambris ja see on reeglina mitte üle 2,0 m / min. Konveieri kiiruse suurendamine nõuab tootmispiirkonna laiendamist.

Läbiva tüüpi AHPP suur eelis on võimalus kasutada ühte konveierit pinna ettevalmistamiseks ja alade värvimiseks.

Metalli töötlemine sukeldamise teel. Metalli töötlemiseks sukeldamismeetodil kasutatakse AHPP-d, mis koosneb järjestikku paiknevatest vannidest, segamisseadmetest, konveierist, torustikest ja kuivatuskambrist. Tooteid transporditakse telferi, autooperaatori või kraanatala abil. Kastmisseade võtab oluliselt vähem põrandapinda kui pihustusseade. Kuid sel juhul on pärast pinna ettevalmistamist vaja täiendavat toimingut - toodete riputamine värvikonveierile.

Aurujuga meetod. Suuremõõtmeliste esemete ettevalmistamiseks värvimiseks, samuti vajalike tootmisalade puudumisel on võimalik kasutada aurujoaga metalli töötlemist (rasvaärastus samaaegse amorfse fosfaatimisega). Metallitöötlust teostab operaator käsitsi tünnipuhastiga, millest pihustatakse toodetesse auru-vee segu temperatuuril 140 ° C, lisades spetsiaalseid kemikaale.

Statsionaarseid ja liikuvaid seadmeid saab kasutada aurupritsimiseks. Statsionaarsetes seadmetes toimub kuumutamine auruga rõhul 4,5-5,0ati.

Metalli töötlemine

Pinna ettevalmistamise ja metallitöötlemise tehnoloogia valik on värvkatte korraldamisel ülioluline etapp, kuna see määrab suuresti tulevase värvkatte kvaliteedi ja see tuleks läbi viia kvalifitseeritud spetsialistide kaasamisel.

Ainult selle lähenemisviisiga saab tagada kõrge kvaliteediga korrosioonivastase katte ja metallkonstruktsiooni teatud kasutusea.

Värviliste metallide kuumtöötlus

Värviliste metallide kuumtöötlus. Värvilisi metalle töödeldakse reeglina nendega töötamise mugavuse huvides.

Vask lõõmutatakse kuumutades seda temperatuurini 500–650 ° C ja jahutades seda vees. Kui pehmet vaske kuumutatakse ja seejärel õhus järk-järgult jahutatakse, muutub see raskemaks.

Messing ja alumiinium lõõmutatakse kuumutamisel vastavalt temperatuurini 600-750 ° C ja 350-410 ° C, millele järgneb õhkjahutus.

Pronks kustutatakse kuumutades temperatuurini 800-850 ° C, millele järgneb jahutamine vees. Kui see kuumutatakse samale temperatuurile ja jahutatakse õhus, vabaneb see.

Duralumiinium D1 ja D6 summutatakse kuumutades temperatuurini 500 ° C, millele järgneb jahutamine vees, kuid lõplik kõvadus saavutatakse toatemperatuuril 4-5 päeva jooksul. Seda protsessi nimetatakse vananemiseks. Painutamise hõlbustamiseks, eriti teravate nurkade korral, duralumiiniumdetailid lõõmutatakse. Selleks kuumutatakse osa temperatuurini 350–400 ° C, seejärel jahutatakse see aeglaselt õhus.

Värviliste metallide omadused

1. Mõnel metallil (vask, magneesium, alumiinium) on suhteliselt kõrge soojusjuhtivus ja erisoojus, mis aitab kaasa keevise kiirele jahutamisele, nõuab keevitamise ajal võimsamate soojusallikate kasutamist ja mõnel juhul detaili eelsoojendamist.

2. Mõne metalli (vask, alumiinium, magneesium) ja nende sulamite puhul täheldatakse kuumutamisel mehaaniliste omaduste üsna järsku langust, mille tagajärjel sellises temperatuurivahemikus metall metallide mõjul kergesti hävib või keevisbassein isegi oma kaalu (alumiinium, pronks) tõttu läbi kukub. ).

3. Kõik värvilised sulamid, kuumutamisel palju suuremas mahus kui mustmetallid, lahustavad ümbritseva atmosfääri gaase ja toimivad keemilises koostoimes kõigi gaasidega, välja arvatud inertsed. Selles mõttes on eriti aktiivsed tulekindlamad ja keemiliselt aktiivsemad metallid: titaan, tsirkoonium, nioobium, tantaal, molübdeen. See metallide rühm klassifitseeritakse sageli tulekindlate, reaktiivsete metallide rühma.

Värviliste metallide töötlemise tunnused

Värvilised metallid on tugevad ja vastupidavad, taluvad kõrgeid temperatuure. On ainult üks puudus - võime hapniku mõjul söövitada ja laguneda.

Üks tõhusamaid värviliste metallide kaitset atmosfääri korrosiooni eest on kaitsevärvide ja -lakkide pealekandmine. Metallpindade kaitsmiseks on kolm tooterühma: praimerid, värvid ja universaalsed preparaadid kolm ühes. Praimer on hädavajalik vahend atmosfäärioksüdatsiooni vastu võitlemiseks, enne värvimist viiakse läbi ühe- või kahekihiline kruntimine, lisaks kaitseomadustele annab see lõplikule kattele parema nakkumise aluspinnaga. Kompositsiooni valimisel on oluline teada, et erinevate metallide jaoks kasutatakse erinevaid praimereid.

Alumiiniumist substraatide jaoks kasutatakse spetsiaalseid tsinkpõhiseid krunte või uretaanvärve. Vaske, messinki ja pronksi tavaliselt ei värvita - neid metalle tarnitakse turule tehase töötlusega, mis kaitseb pinda ja suurendab selle ilu. Kui sellise "kaubamärgiga" katte terviklikkus aja jooksul puruneb, on parem see täielikult lahusti abil eemaldada, pärast mida peaks alus olema poleeritud ja kaetud epoksü- või polüuretaanlakiga.

LIKONDA® 25: Värviliste metallide värvitu kroomimisprotsess

Värviliste metallide värvitu kroomimisprotsess

Protsess Likonda 25mõeldud vastuvõtmiseks hõbe, vask ja selle sulamid värvitu kromaatkilemetallpinna poleerimine ja kaitsmine korrosiooni eest.