Automaatne liin lainepapist kastide tootmiseks. Automaatne liin lainepapist kastide tootmiseks Automaatne kiirliin lainepapist kastide seeria tootmiseks

Lainepapist pakendite tootmise liin

Käsitsi poolautomaatne söötmine / automaatne söötmine

Lainepapist mahutite tootmise poolautomaatne masin YK14-2300 on ette nähtud keerukate stantsitud lainepapist toodete tootmiseks (kasutades pöörlevaid stantsvorme), millel on võimalus fleksotrükki kasutades rakendada kuni 3 värvi.

YK14-2300 on modulaarne, millel on võimalus lisada täiendavaid trükitud mooduleid.

Päritoluriik: Hiina.

Tehnilised andmed:

|

Masina parameetrid |

U mõõtmine |

YK14-2300 |

|

Maksimaalne kartongi tooriku suurus |

1400*2300 |

|

|

Prindiala |

1400*2100 |

|

|

Minimaalne papist tooriku suurus |

||

|

Flexo plaadi paksus |

||

|

Lainepapp, mark |

bränd |

T, P (kolmekihiline, viiekihiline) |

|

Trüki täpsus |

||

|

Maksimaalne kiirus |

||

|

Optimaalne kiirus |

||

|

Peamasina võimsus |

Disaini omadused

- Lehtede loendur

- Sujuv kiiruse reguleerimine

- Pneumaatilised pumbad

Lainepapist kastide tootmisliin, mudel LYKM, on mõeldud mitmevärvilise fleksotrüki pealekandmiseks kuni 3 värviga ning põikisuunalise skoorimise ja perforatsiooni pealekandmiseks.

Liin on moodustatud modulaarsel põhimõttel.

Kliendi soovil saab liini lõike- ja lõikesõlme täiendavalt varustada ventilatsiooniavade, käepidemete ja keerukate konfiguratsioonide osade lõikamiseks pöörlevate stantslõikeühendustega.

|

Max masina kiirus (lehte/min) |

||||

|

(mm) Max. tühja papi lehe suurus, |

||||

|

Max trükitud välja suurus |

||||

|

(mm) min. papplehe tooriku suurus |

||||

|

(mm) Max. ventiili pilu sügavus pilul |

||||

|

(mm) Flexo plaadi paksus |

||||

|

Töödeldud papi tüüp (kihid) |

||||

|

(mm) Klapi pilu suurus |

||||

|

Trüki täpsus |

||||

|

Slotteril sobiva lõikamise täpsus |

||||

|

(mm) Intervall |

Tavaline |

160x160x160x160 |

160x160x160x160 |

160x160x160x160 |

|

Tagurpidi |

265x60x265x60 |

265x60x265x60 |

265x60x265x60 |

|

Disaini omadused

- Masina sektsioonid paigaldatakse siinidele ja ühendatakse omavahel mehaaniliste lukkude abil

- Poolautomaatne lauasöötmine

- Printimise ja lõikamise kombinatsiooni seadistamine ilma klišeesid uuesti liimimata ja nugade ümberehitamine ülejooksusiduritega

- Trükirulli horisontaalne liikumine (ristteljeline juhtmestik)

- Mugav papi paksuse reguleerimine kella käigu abil

- Pappi ja fleksoklišee paksuse analoognäit

- Sakilised noad jaoks kvaliteetset tööd jäätmepapiga

- Seadete automaatne lähtestamine (nullpunkti otsing)

- Raster (anilox) trükirullid lineatuuriga kuni 200 rida/cm2

- Sektsioonide elektriline liikumine

- Trükirullil on märgistusvõre fleksoklišee hõlpsaks liimimiseks

- Lehtede loendur

- Sujuv kiiruse reguleerimine

- Pneumaatilised pumbad

- Kõik võllid on kroomitud

Automaatne arvutipõhine kiirliin.

Mudelid ZYKM 1020, ZYKM 1224, ZYKM 1428, ZYKM 1630, fleksotrüki, slotteri, pöörleva lõikeosaga lainepapist mahutite tootmiseks (vibreeriv laud, lehtede virnastaja - lisavarustus).

Tehniline kirjeldus:

|

MudelZYKM |

|||||

|

Max kiirus (tk/m) |

|||||

|

(Mm)papptooriku maksimaalne lehe suurus, |

1000 × 2200 |

1270 × 2600 |

1500 × 3000 |

1660 × 3200 |

|

|

(Mm)Tõhus prindiala |

950 × 2000 |

1200 × 2400 |

1430 × 2800 |

1600 × 3000 |

|

|

(Mm)papplehe tooriku minimaalne suurus, |

260 × 650 |

320 × 750 |

350 × 750 |

400 × 750 |

|

|

(mm) Maksimaalne ventiili pilu sügavus pilul |

|||||

|

(Mm)Trüki täpsus |

≤±0,35 (neli värvi) |

≤±0,4 (neli värvi) |

≤±0,5 (neli värvi) |

||

|

Töödeldud papi paksus, mm. |

|||||

|

Peamasina võimsus, kW. |

|||||

|

Pöörlemistrumli läbimõõt, mm |

|||||

|

fleksoklišee paksus mm |

4,7-6,35 |

||||

|

intervall Min.slotting |

Tavaline |

150 × 150 × 150 × 150 |

|||

|

Tagurpidi |

250 × 50 × 250 × 50 |

250 × 110 × 250 × 110 |

|||

Foto liinist ZYKM1224-2500

ZYKM-i liini eesmärk

ZYKM-i sari on mõeldud tootmiseks riigis automaatrežiim lainepapist karpide toorikud, keeruka disainiga pakendid, mis on valmistatud kolme- ja viiekihilisest lainepapist, mille toorikutele on kantud fleksotrükki kasutades kujutised, millele järgneb laotamine valmistooted jalgades. Lainepapile trükkimisel kasutatakse vees lahustuvaid tinti.

ZYKM sarjal on arvuti süsteem juhtimine, võimaldab salvestada mällu erinevate tellimuste sätteid, mis võimaldab liini minimaalse aja jooksul ümber konfigureerida. Puutetundlikud juhtnupud, intuitiivne liides ja võimalus kõiki seadistusi "liikvel olles" teha ei ole täielik loetelu masina kõigist võimalustest.

Seadmete töökindluse tagab importkomponentide laialdane kasutamine: ajamid, laagrid, elektroonikakomponendid ja andurid toodetakse Jaapani ja Saksamaa tehastes.

Ettevõtte toodang on sertifitseeritud rahvusvahelise standardi ISO 9001 järgi, seadmetel on CE ja CL standarditele vastavuse sertifikaadid ning ettevõttele on omistatud valitsuse poolt väga prestiižne "Advanced Technology Enterprise" staatus.

ZYKM - automaatne arvutipõhine kiire lainepapist pakendamismasin on moodustatud modulaarsel põhimõttel ja koosneb järgmistest komponentidest:

- Moodul (sektsioon) toorikute vaakumrulli etteandmiseks - 1 tk/tk.

- Fleksotrüki nr 1 moodul (lõik) - 1 tk/tk.

- Fleksotrüki nr 2 moodul (lõik) - 1 tk/tk.

- Fleksotrüki nr 3 moodul (lõik) - 1 tk/tk.

- Fleksotrüki nr 4 moodul (lõik) - 1 tk/tk

- Slotteri moodul (sektsioon) (lõikamis- ja skoorimisosa) - 1 tk/tk.

- Pöörleva lõikamise moodul (sektsioon) - 1 tk/tk.

- Moodul (sektsioon) Vibratsioonilaud QF2600 - 1 tk/tk.

- Moodul (sektsioon) Automaatne virnastaja DMS-48 - 1 tk/tk.

ZYKM sarja disainifunktsioonid

- Sektsioonid on monteeritud siinidele ja ühendatud pneumaatiliste lukkude abil;

- Toorikute automaatne vaakumrulli etteandmine

- Kõik sektsioonid on varustatud puutetundlike ekraanidega;

- Venestatud menüü;

- Raam on valmistatud kvaliteetsest legeerterasest, paksusega 60 mm;

- Kõik hammasrattad, madala müratasemega ja suure täpsusega, varustatud automaatse määrimisahelaga;

- Elektrilised komponendid “SIEMENS”;

- laagrid “HRB” ja “Wanxiang”;

- Ajami mootor on varustatud reguleeritava sagedusmuunduriga “Delta”, Taiwan. Kontaktor "Telemecanique". Puutetundlik ekraan Taiwan;

- võllid "JizhouChunfengYinxing";

- Anilox rullib “Haili”.

ZYKM liinidel valmivad kliendi soovil mitmed trükimoodulid, vibrolaud, poognavirnastaja, eelpressimisega automaatne rihmamasin.

Kliendi soovil saab ZYKM-i liine tarnida ilma arvutita ning mehaaniliste seadistuste ja seadistustega. Funktsionaalselt teostavad sellised mudelid samu toiminguid nagu arvutimudelid, kuid see vähendab oluliselt seadmete maksumust, mis on mõnikord oluline lainepapist pakendite tootmisega alustamisel. Teisest küljest pikeneb selliste mudelite puhul konkreetset tüüpi lainepapist pakendite tootmisliini loomise aeg ja ühelt lainepapitüübilt teisele lainepapitüübile ülemineku aeg.

Lainepapist kast

Lainepapist valmistatud pakenditooted on tänapäeval üks enim vajalikke pakendeid kodu- ja maailmaturul. Selle tootmise tagab täielikult lainepapi tootmisliin.

Paberist ja tselluloosist toorainest valmistatud pakendite osakaal moodustab ligikaudu 67% tarbitud pakendite kogumahust. Seda saab seletada asjaoluga, et lainepapist on kerge kaal, mida iseloomustab kõrge kvaliteet ja madal hind.

Enamasti tasuvad lainepapi tootmisliinid end ära 3–4 kuu jooksul pärast töö alustamist.

Tootmistehnoloogia

Seoses nõudluse pideva kasvuga paberpakendite järele on paljud ettevõtted huvi tundnud paberpakendite tööstusliku tootmise korraldamise vastu kartongist ja lainepapist.

Selle äriga alustamise otsustamiseks tuleb aga uurida papi ja lainepapi tootmise tehnoloogiat, analüüsida pappkonteinerite tootmist ja koordineerida organisatsiooni avamise küsimusi.

Lainepapi ja kartongi tootmiseks kasutatavate pakkimisliinide tootmismetoodika oleneb ettevõttes juba olemasolevast tootmisliinist. Papp- ja lainepapppakendite paigaldus valitakse lähtuvalt planeeritavast tootmismahust, kujundusest ja kasti nomenklatuurist.

Lainepapist ja papist pakendite tootmisprotsess koosneb mitmest etapist:

- 1. etapp: lehtede lõikamine.

Ettevõtetes konteinerite lõikamiseks on vaja kasutada lõike- ja lõikemasinat.

- 2. etapp: rakendage printimist.

Fleksograafiajaamale rakendatakse ühevärvilist või mitmevärvilist printimist.

- 3. etapp: vormi toorikud kastide jaoks.

Arvestades kastide disaini, saab selles tööstuslikus etapis kasutada erinevaid tehnikaid.

See etapp tagab konteinerite tarnimise kausta-liimimismasinasse.

Pakkimisliinide tootmise seadmed töötavad automaatrežiimis.

- 5. etapp.

Tööstusprotsesside lõpus vormitakse papptoodetest seotud kimp, mis asetatakse alusele. Edasise mugavuse huvides seotakse pakkide transport kaubaalustele. See on lainepapi tootmisliini viimane etapp.

Varustus

Pappkonteinereid tootval ettevõttel peab olema esimeses nimekirjas lainepapi tootmise automatiseeritud liin. Sellises paigaldises peab olema paberimassi ja vanapaberi spetsialiseerimise seadmete loend.

- Hüdropulver.

- Vortex puhastusvahend, mis võimaldab kõrvaldada tõsised lülitusprobleemid.

- Knotter;

- Turbo eraldaja.

- Pulsatsiooniveski;

- Ketasveski;

- Vibreeriv sõel;

- Vortex-puhastusvahend, mis võimaldab kõrvaldada pisemaid probleeme ümberlülitamisega.

- Segisti vanapaberi jaoks.

Lainepapi tootmisliinidel peab olema ka spetsiaalne masin, mis moodustab kartongivõrgu. See masin peaks selle kuivatama ja dehüdreerima. Kaasaegne kartongitootmistehas suudab päevas toota 25–310 tonni tooteid. Maksimaalne lehe pikkus võib olla 6 m.

Vajalik materjal papi valmistamiseks:

- Tselluloos.

- Vanapaber.

- Nende segadus.

1 tonni papi tootmiseks vajate:

- 2,5 tonni auru;

- 1,2 tonni vanapaberit;

- 650–850 kW elektrit;

- 17-23 cc m 2 vett.

Lainepapi tootmise seadmete hinnavahemikku analüüsides on kapitaliinvesteering liini soetamiseks vähemalt 100 miljonit rubla.

Lainepapi tootmisliinil, mille hind on erinevatelt tootjatelt 2,6 miljonit rubla, on samuti kõik seadmed olemas, kuid see maksab mitu korda vähem. Kasutatud mudelite ostmine on aga täis kõikvõimalikke defekte ja probleeme.

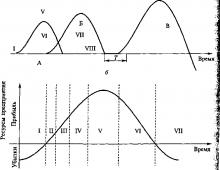

Lainepapi iseloomulik tunnus on laineliste (laineliste) kihtide olemasolu. Lainepapp sisaldab vaheldumisi lamedaid ja lainelisi kihte, mis liimitakse piki kontaktjoont erinevate liimidega kokku. Liimimine toimub tasase papikihi ja laineliste lainete alumise ja ülemise pinna vahel.

Indikaator, mis määrab iseloomustavad lainetuse tüübid, on h (lainekõrgus) ja t (lainesamm). Lainetuse kõrgus on vahe selle ülemise ja alumise punkti vahel. Lainetuse samm on kaugus lainetuse ühe ja teise ülemise külgneva punkti vahel. Määratud sammu ja lainekõrguse indikaatorite kombinatsiooni nimetatakse profiiliks.

3-kihiliste gofreeritud lehtprofiilide peamised ülesanded:

- Lainepapi profiil C:

kasutatakse kastide ja pakendite tootmisel toodete transportimiseks ja ladustamiseks, samal ajal millel on kõrge virnastamistugevus.

- Lainepapi profiil B:

Mõeldud kastide, kandikute ja toodete transportimiseks ja ladustamiseks mõeldud konteinerite tootmiseks, sellel on madal virnastamistugevus, kuid hea pind printimisel.

- Lainepapp profiiliga E:

Mõeldud väikepakendite tootmiseks, madala virnastustugevusega ja väga hea trükipinnaga.

5-kihiliste lainepappide profiilide peamised ülesanded:

- SV-profiiliga lainepapp:

Mõeldud karpide ja kandikute tootmiseks rasketele toodetele, mis nõuavad kõrget kaitset, samas on väga kõrge virnastamistugevus ja kõrge löögikindlus.

- CE-profiiliga lainepapp:

Mõeldud karpide ja kandikute tootmiseks rasketele toodetele, mis nõuavad kõrget kaitset, kuid millel on väga kõrge virnastamistugevus, kõrge löögikindlus ja hea trükipind.

Lainepapi tootmisliin

Lainepapi kaubamärgid ja tüübid

Lainepapi tüüp on konstrueeritud nii, et see vastaks GOST-i järgi lainepapi lehe parameetritele.

See toode kuulub mitmekihiliste toorainete hulka. Selle paksuse määrab lameda kihi ehk vooderdise, nagu seda nimetatakse, ning vooderduse (lainepaber) hulk.

T on kolmekihiline lainepapp. See sisaldab kahte lamedat kihti ja ühte gofreeritud kihti.

Kolmekihiline lainepapp

Kolmekihiline lainepapp P on viiekihiline lainepapp, mis koosneb kolmest lamedast (kaks välist ja üks sisemine) ja kahest lainepapist.

Leht kolmekihilise lainepapi eesmärk on toota konteinereid ja lisapakendeid. Need on mõeldud selliste toodete pakendamiseks, mis ei talu staatilist koormust.

Leht-viiekihilise lainepapi eesmärk on toota pakketooteid transpordiks. Nende jaoks mõeldud tooted nõuavad maksimaalset kaitset tahtmatute kahjustuste või löökide eest. Samuti on viiekihiline lainepapp vajalik suuremahuliste lainepapist mahutite tootmiseks.

Auruliin

Lainepapi tootmiseks mõeldud auruliinid on mõeldud kolme- ja kahekihilise lainepapi tootmiseks.

Lainepapi tootmise auruliin sisaldab järgmisi paigaldusi:

- Kassetttüüpi lainepapipressid.

- Vaakumvõll B, C, formaat 1500 (töökiirus 125m/min).

- Imporditud gofreeritud.

- Kumulatiivne sild (võrgu vaakumpinge olemasolu).

- Sagedusliimimise sünkroniseerimine (kuivatuslauaga).

- Lõikamine-skoorimine, pikisuunaline, õhukese jalaga paigaldus süsteemiga elektrooniline juhtimine ja viit tüüpi punktiarvestust.

- Põiksuunaline kahetasandiline lõikamine.

- Virnastaja.

Saadaval lisavarustus:

- kamm lainepapi press;

- liimimine;

- pikisuunaline lõikamine;

- põiki lõikamine.

BHS liin

Lainepapist viiekihilist pappi kasutatakse eriti tugevate ja jäikade pakendite tootmiseks. Näiteks lihatöötlemistoodete, köögiviljade, puuviljade pakendamine. Samuti suuremõõtmeliste konteinerite tootmiseks: külmikute, pesumasinate pakendid. Sõltuvalt konteineri otstarbest kasutatakse “BC” profiili lainetust, kombinatsiooni “BB” kasutatakse harva.

Uues Ilim lainepapitehases paigaldatud 5-kihilise lainepapi tootmise liin bhs on mõeldud 5-kihilise lainepapi tootmiseks profiilidega B, C ja E. Samuti on võimalik kasutada lainepappi profiilidega A, K , F.

BHS-i liinid 5-kihilise lainepapi tootmiseks kvaliteetse toote tootmiseks teostavad järgmisi toiminguid:

- papprulli paigaldamine valtsimisseadmele;

- papi eelsoojendus;

- liimiga katmine spetsiaalsel liimimispaigaldisel;

- 2-kihilise lainepapi liimimine kuumutatud voodriga, viiekihilise lainepapi moodustamine;

- lainepapi kuivatamine.

Pärast lahtikerimist läheb pabervatiin lainepressi, milles paber gofreeritakse kahe rulli ja kuumutatud auru abil. Ülemise külje lainelise ülaosale kantakse tärklisliim. Järgmisena läheb pappmaterjal teise lainepapipressi, kus lainepapist leht ühendatakse kartongiga. Selle protsessi tulemusena saadakse 2-kihiline lainepapp.

Järgmisena kantakse kahekihilisest lainepapist materjal aasa kujul, et luua lainepapipaigaldise reservi ja katkematut tööd. Pärast seda kantakse materjal kütteseadmesse ja juhitakse liimimisseadmesse.

Sinna kantakse tärklisliim. 2-kihiline lainepapp on kombineeritud muu pappmaterjaliga.Seega moodustub kolmekihiline lainepapp. Viiekihilise lainepapi tootmiseks lainepapipaigaldises on veel üks lainepapipress.

Lainepapi liimitud kihid sisenevad kuivatusaparaadisse, milles eraldub liigne niiskus ja materjal liimitakse kihtides kindlalt kokku. Lõpus kinnitatakse pöörlevad käärid. Neid on vaja ebakvaliteetsete toorikute kõrvaldamiseks ja ülemineku tagamiseks järgmisse etappi.

Ja ka töödeldava detaili suuruse muutmiseks. Valmis lõuend läheb spetsiaalsesse skoorimis- ja lõikesõlme, milles lõigatakse vajaliku laiusega ribad ja trimmitakse samal ajal servad. Sinna tõmmatakse ka lõuendi järgmise volti joon, et kasti õigesti moodustada.

Pärast seda lõigatakse materjal vajaliku pikkusega leheks, mille tulemusena on toorik täielikult valmis järgnevaks töötlemiseks. Lehtede järgnev manipuleerimine toimub töötlemisliinil.

Lainepapist kastid

Lainepapist kasti tootmisliin toodab tooteid tehnoloogiliste protsesside kaudu, mis hõlmavad mitut etappi.

I etapp: materjali hankimine.

Tootmise esimene etapp sisaldab mitmeid toiminguid:

- lahustada vanapaber (lahustumine toimub paberimassis);

- puhastage vanapaberimass suuremahulistest koostisosadest (protsess viiakse läbi kõrge kontsentratsiooniga keerispuhastusvahendiga);

- valmis, puhastatud kogumite lahustamine (toodetud pulsatsiooniveskis);

- peen puhastus;

- massivool kompositsioonibasseini;

- klastrite koostis sisaldab kampoli, alumiiniumoksiidi ja tärklise lisamist;

- Saadud paberimass läbib täiendava peenpuhastuse, mis viiakse läbi keerispuhastusvahendite ja sõlmede abil.

II etapp: riietumine pappkast.

- Paberi konglomeraat hakkab sisenema spetsiaalsesse masinasse (selles olev aine pressitakse ja kuivatatakse, samuti kuivatatakse);

- pärast selle toimingu lõpetamist toimub pappkasti moodustamise protsess. Lõpuks läbivad jäätmekastid masinkalandrite rullid ja seal kõrgsurvepiduri all tooteleht silutakse;

- valmistoode keritakse tambuurivõllidele ja saadetakse lõikamismasinasse;

- Masinas lõigatakse papp mitmeks vajalike parameetritega leheks ja sellest saab lõplik tehnoloogiline protsess pappkasti valmistamine.

Liiniseadmed lainepapist kastide tootmiseks:

Pappkonteinereid tootval ettevõttel peab olema vajalikus järjekorras automatiseeritud liin lainepapist kastide tootmiseks. Sellises paigaldises peab olema paberimassi ja vanapaberi spetsialiseerimise seadmete loend.

Lainepapist valmistatud kast on keeruka struktuuriga ja toodetud pöörd- või lamestantsimise teel. See tagab kõrge kvaliteedi ja täpsuse. Selle kategooria levinumad karbid on Ameerika (nelja klapiga) pakkekarbid laialdaseks tootekasutuseks ja erinevaid tooteid salve tüüp.

Video: Lainepapist pakendite tootmine

alates 15 000 000 RUB / komplekt

THEOREMA HRD5-6-8-10-15-20

Ekstrusiooniliin koos kõvenemistunneli, külmutusgrupi ja pakendamismasinaga.

Ekstrusiooniliin HRD K 5 järgmiste toodete tootmiseks:

Kuni 6000 tk/tunnis popsijäätis pulga peal, tüüp “MAGNUM”, 100 ml;

Kuni 6000 tükki/tunnis jäätist koonuses,

ümara korgiga 100 ml;

Kuni 6000 tk/tund jäätist tassis, 100 ml

Joone koostis:

Töölaud

Mehaaniline osa

Sügavkülmiku karastuskamber koos aurustiga

Külmutusgrupp

Ettevõte TESSA toodab laias valikus erineva võimsusega piimatöötlemiseks mõeldud minitehaseid - 500 kuni 50 000 liitrit vahetuses.

Toorainena võib kasutada täis- või lõssi, aga ka piimapulbrit.

Liinid on mõeldud peaaegu kõigi kõige populaarsemate valmispiimatoodete tootmiseks: pastöriseeritud piim, keefir, jogurt, koor, hapukoor, kodujuust, valged juustud, või jne.

Minitehased on varustatud kõigi läbitud tehnoloogiliseks tsükliks vajalike seadmetega, sealhulgas seadmed piima vastuvõtmiseks ja jahutamiseks, pastöriseerimiseks, eraldamiseks, kääritamiseks ja valmistoodete pakendamiseks. Lisaks on liinil kõik vajalikud abisõlmed ja seadmed: kompressorid, boilerid, pumbad, filtrid, abipaagid, piimatorud ja klapid, elektrikommunikatsioonid.

Ettevõte teostab projekte ja valmistab seadmeid vastavalt Tellija individuaalsetele nõudmistele - vastavalt minitehase asukoha tingimustele, pakkematerjalide liikidele...

TESSA toodab piimatoodete tootmiseks mõeldud kompaktseid multifunktsionaalseid minitehaseid, mille võimsus on 500 kuni 1000 liitrit piima vahetuses. Vastuvõtmise, pastöriseerimise ja kääritamise funktsioone täidab üks agregaat, perioodiline pastörisaator-fermentaator (mahutavus 200-600 l). Pastöriseerimis- ja käärituspaak tagab piima töötlemise täieliku tehnoloogilise tsükli. Mahuti on ühendatud pumpade, separaatori, homogenisaatori ja pakkeüksustega. Pastöriseerimisprotsessi reguleeritakse ja juhitakse juhtpaneeli abil. Kõik liini peamised seadmed on valmistatud toidukvaliteediga roostevabast terasest. Garantii antakse 12 kuud. Tootlikkus 500-1000 l/vahetus. Valik: 300-2000 l/vahetus. Tooraine: täispiim - lehm, kitse, kaamel jne Valik: piimapulber. Valmistooted: joogipiim, jogurt, keefir, kodujuust

valge juust. Madala ja kõrge rasvasisaldusega tooted. Valmistoodete lisavõimalused: koor, hapukoor,...

100 000 - 1 000 000 RUR / tk.

Kasutusala

Kodujuustu tootmiseks kasutatakse seadmete komplekti.

Kodujuustu toodetakse erineva rasvasisaldusega ning erinevate täidiste ja maitseainetega.

Kodujuust pakendatakse täitmismasinatel polüstüreentopsidesse.