Polümeermaterjalid tehnoloogilistes masinates ja seadmetes. Loeng “Polümeermaterjalide ja muude masinaosade taastamise meetodite kasutamine. Plasti peamised kasutusvaldkonnad masinaehituses

8.3. Kütuse töötlemise tehnoloogiliste protsesside olemus ja majanduslik hindamine

Kütus on tahked, vedelad ja gaasilised põlevad ained, mis on keemiatööstuse soojusenergia ja tooraine allikad.

Erinevate kütuste keemilise töötlemise tulemusel saadakse tohutul hulgal süsivesinike toorainet plastide, keemiliste kiudude, sünteetiliste kummide, lakkide, värvainete, lahustite jne tootmiseks. Nii saate näiteks kivisöe koksimisel: benseeni, tolueeni, ksüleene, fenooli, naftaleeni, antratsiiti, vesinikku, metaani, etüleeni ja muid tooteid. Nafta ekstraheerimisel eralduvad sellest "seotud" gaasid, mis sisaldavad metaani, etaani, propaani, butaani ja muid keemiatööstuses kasutatavaid süsivesinikke.

Nafta rafineerimisel tekkivad gaasid (krakkimine, pürolüüs, reformimine) on samuti süsivesinike allikad. Need gaasid sisaldavad küllastunud süsivesinikke - metaani, etaani, propaani, butaani ja küllastumata süsivesinikke - etüleeni, propüleeni jne. Lisaks võib õli rafineerimisel saada aromaatseid süsivesinikke: benseeni, tolueeni, ksüleeni ja nende segusid.

Üks olulisemaid keemiliste toorainete liike on maagaas, mis sisaldab kuni 98% metaani. Puit ja puidujäätmed on tselluloosi, etüülalkoholi, äädikhappe, furfuraali ja paljude muude toodete allikad. Põlevkivi ja turvast kasutatakse põlevate gaaside, õlide, mootorikütuste, kõrgmolekulaarsete ühendite tootmiseks vajalike toorainete tootmiseks.

Kütuse põletamine annab energiat soojuselektrijaamadele, tööstusettevõtetele, transpordile ja igapäevaelule. Kütuse tähtsus keemilise toorainena kasvab iga aastaga.

Kuna tahkete kütuste roll ülemaailmses kütusebilansis suureneb, töötatakse välja meetodeid odavate vedel- ja gaaskütuste, aga ka keemiliste toorainete saamiseks kivisöest ja põlevkivist.

Söe- ja tuumaenergia areng tulevikus võimaldab peatada nafta ja maagaasi tarbimise energia tarbeks ning viia need kütused täielikult tööstussektorisse keemiatööstuse toorainena, samuti valkude ja rasvade sünteesiks.

Kõik kütused jagunevad vastavalt nende füüsikalisele olekule tahketeks, vedelateks ja gaasilisteks; päritolu järgi - looduslikuks ja kunstlikuks (vt tabelit).

Kunstlikke kütuseid saadakse looduslike kütuste töötlemisel.

Kütuse liigid

|

Kütuse agregaadi olek |

T O P L I V O |

|

|

loomulik |

kunstlik |

|

|

Puit, turvas, kivisüsi, põlevkivi |

Koks, poolkoks, süsi |

|

|

Bensiin, petrooleum, tööstusbensiin, kütteõli |

||

|

Gaasiline |

Maagaas, sellega seotud gaasid |

Kookosgaas, generaatorgaasid, rafineerimisgaasid |

Tahked kütused koosnevad põlevast orgaanilisest ainest ja mittesüttivatest või mineraalsetest lisanditest ja ballastist. Kütuse orgaaniline osa koosneb süsinikust, vesinikust ja hapnikust. Lisaks võib see sisaldada lämmastikku ja väävlit. Kütuse mittepõlev osa koosneb niiskusest ja mineraalidest. Kõige olulisem vedelkütus on õli.

Õli sisaldab 80–85% süsinikku, 10–14% vesinikku ja on süsivesinike segu. Lisaks süsivesiniku osale sisaldab õli ka väikest süsivesinike osa ja mineraalseid lisandeid. Õli süsivesinike osa koosneb kolmest süsivesinike seeriast: parafiin- (alkaanid), nafteen- (tsüklonid) ja romaatilised (areenid).

Gaasilised parafiinsed süsivesinikud CH4 kuni C4H10 on õlis lahustunud olekus ja neid saab õli tootmisel eraldada seotud gaaside kujul. Vedelad parafiinsed süsivesinikud C5H34 – C15H34 moodustavad suurema osa õli töötlemise käigus saadud vedelikust ja vedelad fraktsioonid.

C16H34 ja kõrgemad tahked parafiinsed süsivesinikud lahustatakse õlis ja neid saab sellest eraldada.

Nafteenilisi süsivesinikke esindavad õlis peamiselt tsüklopentaani ja tsükloheksaani derivaadid.

Aromaatseid süsivesinikke leidub petrooleumis väikestes kogustes benseeni, tolueeni ja ksüleeni kujul.

Nafta mitte süsivesinike osa koosneb väävli-, hapniku- ja lämmastikuühenditest. Hapnikuühendid on nafteenhapped, fenoolid, vaigulised ained.

Mineraalsed lisandid - need on mehaanilised lisandid, vesi, mineraalsoolad, tuhk.

Mehaanilised lisandid - liiva, savi, kivimite tahked osakesed - juhitakse maa soolestikust toodetud õli vooluga. Õlis on kahte tüüpi vett: vaba, setitamise ajal õlist eraldatud; püsivate emulsioonide kujul, mida saab hävitada ainult spetsiaalsete meetoditega.

Õlis sisalduvas vees lahustatakse mineraalsooli nagu magneesium ja kaltsiumkloriidid.

Nahas sisalduv tuhk on sajandik ja isegi tuhandik protsenti.

Tahkekütuseid töödeldakse järgmiste meetoditega: pürolüüs või kuivdestilleerimine, gaasistamine ja hüdrogeenimine.

Pürolüüs viiakse läbi kütuse kuumutamisel ilma õhu juurdepääsuta. Selle tulemusel toimuvad füüsikalised protsessid, näiteks niiskuse aurustamine, ja keemilised protsessid - kütusekomponentide muundamine, et saada mitmeid keemilisi tooteid. Erinevate kütuste töötlemisel toimuvate protsesside iseloom on erinev.

Põhimõtteliselt vajavad nad kõik välist soojusvarustust. Reaktsiooniaparaadi kuumutamist teostavad kuumad suitsugaasid, mis kannavad soojust kütusele läbi seadme seina või otsese kontaktiga kütusega.

Gaasistamine on kütuse töötlemise protsess, mille käigus selle orgaaniline osa muundatakse õhu, veeauru, hapniku ja muude gaaside juuresolekul põlevateks gaasideks. See protsess on eksotermiline. Gaasistumise temperatuur on 900-1100 ° C.

Hüdrogeenimine on tahke kütuse töötlemine, milles kõrge temperatuuri mõjul vesiniku toimel ja katalüsaatorite juuresolekul toimuvad keemilised reaktsioonid, mille tulemuseks on vesinikuga rikkamate toodete moodustamine kui lähteaine. Hüdrogeenimisel saadud toodete kvaliteet ja kvantiteet sõltub töödeldud kütuse tüübist, protsessi tingimustest ja paljudest muudest teguritest.

Nafta rafineerimise meetodid on erinevad ja neid võib jagada kahte rühma: füüsikalised ja keemilised.

Füüsikalised töötlemismeetodid põhinevad õli moodustavate fraktsioonide füüsikalistel omadustel. Nende töötlemismeetoditega ei toimu keemilisi reaktsioone. Kõige tavalisem õli rafineerimise meetod on destilleerimine, mille käigus õli eraldatakse fraktsioonideks.

Keemilise töötlemise meetodid põhinevad asjaolul, et kõrgete temperatuuride ja rõhu mõjul katalüsaatorite juuresolekul toimuvad naftas ja naftasaadustes sisalduvad süsivesinikud keemiliselt, mille tulemusel moodustuvad uued ained.

Termiline krakkimine on õli rafineerimise keemiline meetod, mille põhiolemus on kõrge keemistemperatuuriga fraktsioonides sisalduvate raskete süsivesinike pikkade molekulide jagamine lühemateks kergete, madala keemistemperatuuriga toodete molekulideks. Termiline krakkimine toimub kõrgetel temperatuuridel 450–500 ° C ja kõrgendatud rõhul. Termilist krakkimist, mis viiakse läbi temperatuuril 670-1200 ° C ja atmosfäärirõhul, nimetatakse pürolüüsiks.

Katalüütiliseks krakkimiseks nimetatakse katalüütiliseks krakkimiseks. Katalüsaatori kasutamine võimaldab vähendada krakkimistemperatuuri ja mitte ainult suurendada saadud toodete kogust, vaid ka parandada nende kvaliteeti. Katalüsaatoriteks on boksiiditüüpi savid, samuti sünteetilised alumiinisilikaadid, mis sisaldavad 10-25% A1203, SiO2. Pragunemistemperatuur - 450 - 500 ° С. Protsess toimub kõrgendatud rõhul.

Reformimine on teatud tüüpi katalüütiline krakkimine. Katalüsaator on alumiiniumoksiidil toetatud plaatina.

Ülaltoodud looduslike kütuste töötlemise meetodite abil saadakse kunstlikud tahked, vedelad ja gaasilised kütused, aga ka kõige olulisemad naftatoodete liigid.

Koksisöega saadakse järgmised tooted:

1. Koks on tumehall toode, mille poorsus on 45–55% ja mis sisaldab 97–98% süsinikku. Sõltuvalt eesmärgist jaguneb see järgmisteks osadeks:

a) kõrgahjukoks - suur, läbimõõduga üle 40 mm, tugev ja poorne. Väävlisisalduse järgi jaotatakse see klassidesse KD-I, KD-2, KD-3. Väävlisisaldus ei tohiks ületada 1,3–1,9%;

b) valukoks (KL klass). Alumine suurus on läbimõõduga 25 mm. Selle väävlisisaldus ei tohi olla suurem kui 1,2–1,3%. Sellel on väiksem poorsus ja tugevus kui kõrgahjukoksil;

c) ferrosulamite tootmiseks kasutatakse koksipähklit (CO). Suurus läbimõõduga 10 - 25 mm. Koksik - fraktsioon 10 kuni 20 mm - kasutatakse gaasistamiseks;

d) aglomeratsiooniks kasutatakse koksituulet (fraktsioon läbimõõduga alla 10 mm);

e) kütusena kasutatakse koksi, mis ei sobi tehnilisteks vajadusteks tuha ja väävli kõrge sisalduse, samuti madalate mehaaniliste omaduste tõttu.

Koksi ahjugaas sisaldab 60% vesinikku ja 25% metaani, ülejäänud on lämmastik, vingugaas, süsinikdioksiid, hapnik, küllastumata süsivesinikud. Seda kasutatakse kõrgahjudes õhupuhumisega, terasetootmise, koksiahjude ja muude ahjude soojendamiseks ning see on ka vesiniku ja ammoniaagi tootmise tooraine.

Toorbenseen koosneb benseenist, tolueenist, ksüleenist, süsinikdisulfiidist, fenoolidest jne. Toorbenseeni moodustavaid aineid kasutatakse laialdaselt polümeeride, värvainete, ravimite, lõhkeainete, pestitsiidide jms tootmisel.

4. Kivisöetõrv on aromaatsete süsivesinike segu. Seda kasutatakse värvainete, keemiliste kiudude, plastide tootmiseks farmaatsiatööstuses, aga ka mitmesuguste tehniliste õlide tootmiseks.

Otsese destilleerimise saadused võib jagada kolme rühma: kütusefraktsioonid, õldestillaadid ja tõrv. Kõige väärtuslikum kütusefraktsioon on bensiin, mis sisaldab süsivesinikke keemistemperatuuriga 180-200 ° C. Bensiine kasutatakse auto- ja lennukibensiinide komponentidena ja lahustitena.

Tööstusbensiin sisaldab süsivesinikke, mille keemistemperatuur on 105–220 ° C. Bensiinideks edasise töötlemise toorainena kasutatakse kerget tööstusbensiini (keemistemperatuuriga 105–150 ° C) ja rasket tööstusbensiini kasutatakse reaktiivkütuste või lahustite komponendina värvi- ja lakitööstuses.

Petrooleum - süsivesinike fraktsioon keemistemperatuuriga 140–330 ° C; Neid kasutatakse valgustina petrooleumina, samuti reaktiiv- ja diiselkütusena.

Gaasiõli - fraktsioonid keemistemperatuuriga kuni 400 ° C. Kerge gaasiõli (diislikütus) on diislikütuse alus. Edasise töötlemise lähteainena kasutatakse raskeid gaasiõlisid.

Mazut - fraktsioon, mis sisaldab süsivesinikke, parafiini, õlisi ja vaigiseid aineid, keemispunkt üle 300 ° C. Katlakütusena ja gaasiturbiinkütusena kasutatakse kergeid kütteõlisid; rasked lähevad edasiseks töötlemiseks.

Õldestillaadid on fraktsioonid, mis koosnevad C20 – C70 süsivesinikest. Nende koostises olevate ainete keemistemperatuur on vahemikus 350 kuni 550 ° C. Suurel hulgal määrde- ja eriõlide saamiseks kasutatakse õlidestillaate.

Tõrv koosneb vaigulistest ainetest, parafiinidest ja teatud hulgast tsüklilise struktuuriga rasketest süsivesinikest. Tõrv on vahesaadus bituumeni ja koksi tootmiseks. Mõnda tüüpi tõrva kasutatakse kummitööstuses pehmendajatena.

Pragunemissaadused on: krakitud bensiinid, krakitud gaasid ja krakitud jäägid.

Pragunenud bensiine kasutatakse mootoribensiinide komponentidena. Krakkimisgaase kasutatakse kütusena ja toorainena orgaaniliste ühendite sünteesil. Pragunenud jääk on vaigu- ja asfaltmaterjalide segu reageerimata toorainega. Pragunenud jääki kasutatakse katlakütusena ja toorainena bituumeni tootmiseks.

Nafta rafineerimise ja koksikeemiatööstuse tehniliste ja majanduslike näitajate hulka kuuluvad: tootlikkus ja seadmete võimsus, protsessi intensiivsus, tööviljakus, tootmiskulud, kapitalikulud. Koksi-keemia- ja naftatöötlemistööstusi iseloomustab suur materjali- ja energiakulu.

Naftasaaduste tootmisel on tooraine maksumus 50–75%. Järelikult on peamine hind, mis mõjutab omahinda, toodetud toodete tonni kulude vähenemine, mida on võimalik saavutada nafta ja koksi rafineerimise tehnoloogiliste protsesside täiustamise, katalüütiliste protsesside, keerukamate aparaatide ja integreeritud automatiseerimise kasutamise abil, mis toob kaasa kapitalikulude, energiakulude ja aur, suurenenud tootlikkus

Praegu Venemaal täheldatud masinatööstuse kujunemisega, mis tagab polümeermahutite ja pakendite tootmiseks tehnoloogiliste protsesside juurutamise, nagu iga uuendus, kaasneb igasuguste probleemide ilmnemisega, millele tahaksime teie tähelepanu juhtida.

Tööstustööstuse uue valdkonna tekkimine tõi kaasa ka spetsiaalse terminoloogia tekkimise, mis on üsna lai, kuid mida kahjuks ei kasutata alati õigesti, isegi spetsialistide seas. See olukord tekitab üsna teatud raskusi mitte ainult mitmesuguste infomaterjalide tajumisel polümeerpakendite ja nende tootmiseks kasutatavate seadmete kohta, kuid mis on veelgi vastuvõetamatu, sageli eksitab, moodustades polümeerpakendite tootmise ja kasutamisega seotud teatavates aspektides valesid ideid. pakend. Proovime mõista põhilisi määratlusi, mõisteid ja majanduslikke kategooriaid, mis kaasnevad polümeerpakendmaterjalide ja nende rakendamiseks vajalike seadmete tootmisprotsessidega.

Kui pöörduda GOST 17527-86 poole "Pakendamine. Mõisted ja määratlused", selgub, et pakendit mõistetakse kui teatud kaitsemeetmete ja materiaalsete vahendite komplekti (meie kursiiv meie oma), mis tagavad eri tüüpi toodete ettevalmistamise transpordiks ja nende materiaalse ohutuse. Ülaltoodud määratlusest on selge, et GOST-i arendajad soovisid ühes määratluses ühendada pakendite kontseptsiooni kui tehnoloogiliste protsesside kompleksi, mis pakub toodete pakkimist ühelt poolt spetsiaalsete seadmete abil või käsitsi ja teiselt poolt kui materiaalseid vahendeid (konkreetset tüüpi tooted). toodete kaitsmine kahjustuste või kadude eest transpordi, ladustamise ja ladustamise ajal. Seega on mõistel "pakend" lisatud täiesti erinev tähendus. Me ei aruta selle määratluse eeliseid või puudusi, kuid pange tähele, et see ei mõjuta üldse sellist mõistet nagu "pakend", mis on pakendi lahutamatu ja mõnikord ainus element (vahendid) ning esindab ka konkreetseid tooteid toodete paigutamiseks ... Paljudel erijuhtudel on mõisteid "konteiner" ja "pakend" üsna keeruline vahet teha ja seetõttu kasutavad nad kirjanduses sageli konteineritena määratletud üldist mõistet. Allpool käsitletakse selliste toodete valmistamiseks polümeermaterjalidest valmistamise tehnoloogiaid ja seadmeid nende rakendamiseks.

Maailmapraktikas on polümeermaterjalide pakendimaterjalideks töötlemiseks palju erinevaid tehnoloogilisi meetodeid, mida müüakse vastavat tüüpi spetsiaalsetes seadmetes. Nende hulgas on kõige levinumad järgmised: survevalu, ekstrusioon ja survevalu, pneumaatiline ja vaakumvormimine, mehaaniline termoformimine ja ekstrusioonitehnoloogiad leht- ja kilematerjalide tootmiseks... Vaatleme nende tehnoloogiliste meetodite olemust, võttes arvesse, et polümeeride pakkimisvahendid on valmistatud termoplastilistest polümeermaterjalidest, mida sageli nimetatakse termoplastideks.

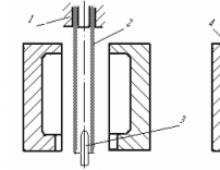

Termoplastide sissepritsega (sissepritsega) vormimine (joonis 1) seisneb selles, et graanulite või pulbri kujul olev algne polümeermaterjal laaditakse survevaluseadme punkrisse, kus see võetakse kinni pöörleva kruviga (uss) 3 ja seda transporditakse sellega piki plastifitseeriva kuumutatud silindri telge 2 selle düüsiosasse, liikudes tahkest olekust sulamiseni. Kuna nõutav polümeeri maht kuhjub 4 viimane süstitakse tigu translatsiooni liikumise tõttu spetsiaalse düüsi kaudu 5 suletud jahutatud survevaluvormi 1 ... Vormiõõnsust täitev polümeersulam hoitakse selles mõnda aega rõhu all ja jahtub. Siis avatakse vorm, valmistoode 6 eemaldatakse selle õõnsusest ja vormimistsüklit korratakse.

Meetodi rakendamiseks kasutatakse spetsiaalseid seadmeid, mida nimetatakse survevalu vormimismasinad (varem NSV Liidus toodetud survevaluseadmeid nimetatakse "survevalu masinad" ) ja sellel on mitmeid eeliseid võrreldes muude polümeeridest toodete vormimismeetoditega: kõrge tootlikkus, rakendatava protsessi kõrge mehhaniseerimise ja automatiseerimise tase, toodete vormimiseks tooriku saamiseks vajaliku etapi puudumine, väike jäätmete kogus, võimalus vormida tooteid peaaegu mis tahes antud seina paksuse jaotusega. Puuduste hulka kuulub suletud tüüpi õõnestoodete (pudelid, kanistrid jms) ja suurte toodete vormimise võimatus. Samal ajal, nagu ühelgi teisel, on sellel meetodil hästi välja töötatud teoreetiline alus, teaduslikult põhjendatud ja laialdaselt kasutatavad meetodid selle rakendamiseks moodustava tööriista arvutamiseks ja kujundamiseks, mis tagavad kindlaksmääratud parameetritega toodete tootmise.

Meetodi rakendamine polümeermahutite ja pakendite ekstrusioon-puhumisvormimine (joonis 2) koosneb järgmisest: graanulite või pulbri kujul olev algne polümeer plastifitseeritakse kuumutatud silindris oleva ekstruuderi pöörleva kruvi (kruvipressi) abil ja pressitakse (pressitakse) läbi vormimisvahendi - rõngakujulise ekstrusioonpea 1 , jättes selle torukujuliseks (hülss) tühjaks 2 ja langemist jahutatud puhumisvormi avatud poolte vahel olevasse ruumi 4 paigaldatud vastuvõtva seadme liikuvatele plaatidele. Kui toorik jõuab kindlale pikkusele, sulguvad poolvormid tooriku haaramise ja selle sissepuhumisega kokkusurutud gaasiga, mis juhitakse tooriku õõnsusse läbi puhutud nipi 3 ... Pärast jahutamist puhumisvormid avanevad ja valmis õõnes toode 5 täispuhutavast nibust eemaldatav. Seejärel korratakse vormimistsüklit.

Sellel meetodil on mitmeid eeliseid: tehnoloogia lihtsus ja vormimisprotsessi täielik automatiseerimise võimalus, kõrge produktiivsus koos võimalusega ühendada mahutite tootmine ühes voos pakendatud toodete tootmisega, nende pakkimisega, korkimisega, konteinerite märgistamisega jne, tehnoloogiliste seadmete suhteliselt madalate kuludega. ja vormimisriistad (puhumisvormid, ekstrusioonvormid). Meetodi peamised puudused hõlmavad järgmist: selle rakendamine toimub kahes etapis (torukujulise tooriku saamine ja sellele järgnev puhumisvormimine tooteks), milleks on vaja kahte tüüpi vormimisvahendeid (väljapressimispea tooriku ja puhutud vormi saamiseks); saadud toodetel on oluline erinevus paksuses (seina paksuse heterogeensus); tehnoloogiliste jäätmete olemasolu. Meetodi eelised ning tehnilised ja majanduslikud näitajad tagavad aga järjekindlalt mitte ainult "püsimajäämise", vaid ka selle arendamise turutingimustes. Nii näiteks on viimasel ajal olnud teavet euute variantide ja nende rakendamiseks mõeldud seadme vormielementide kohta. Eraldi uuringud on näidanud, et näiteks tooriku sunniviisiline venitamine selle sissepuhumise ajal koos toodete intensiivse jahutamisega põhjustab muutusi polümeeride struktuuris, mis mõjutavad nende tööomadusi (tugevus, gaasi läbilaskvus, soojusjuhtivus jne). Kuid need sordid pole pakendite tootmisel veel laialt levinud.

Ekstrusioon-puhumisvormimisel saadud polümeermahutite ja pakendite paksuse erinevus tuleneb mitmetest põhjustest. Üks neist koosneb toorikute gravitatsioonilisest joonistamisest nende ekstrusiooni ajal vormimisvahendi kaudu. Selle nähtuse vastu võitlemiseks on välja töötatud mitu meetodit. Näiteks on eelvormide gravitatsioonilise tõmbe vähendamiseks optimeeritud eelvormide väljapressimiskiirus. Laialdaselt kasutatakse ka tooriku "programmeerimist", kui selle gravitatsiooniline joonis kompenseeritakse selle seina paksuse sihipärase muutmisega ekstrusiooniprotsessi ajal. Selleks kasutatakse erikujundusega ekstrusioonpead, mis võimaldavad ekstrudeerimise käigus vastavalt teatud programmile juhtida pea moodustava rõngakujulise pilu laiust. Tooriku "programmeerimise" edukus sõltub selle raskusjõu joonistamise probleemi lahenduse õigsusest, mis seisneb ekstrusioonpea moodustava tühiku kontrollimises. Selle funktsiooni kohaselt on programmeeritud juhtimis- ja juhtimisseadmed, mis juhivad väljatööd.

Tööriista (rõngakujuline väljapressimispea) vormimislünka kontrollitakse ka selleks, et saada "programmeeritud" torukujulisi toorikuid, mis tagavad toodete valmistamise nende seina paksuse teatud jaotusega. Pea vormimispilu juhtimise funktsiooni määramise ülesanne on sel juhul palju raskem kui eelmises. Praktikas valitakse kontrollfunktsioon iga konkreetse toote vormimisel empiiriliselt.

Sel eesmärgil pressitakse esmalt välja konstantse seinapaksusega toorik, märkides selle pinna ja puhutades seejärel tooteks. Saadud toode lõigatakse ja seina paksuse jaotust analüüsitakse, võrreldes seda täpsusega. Siis korratakse kogu protseduuri, kuid selle erinevusega, et tooriku ekstrusiooni ajal vormimiskanali pilu muutmisega suurendab või vähendab stants tooriku seinapaksust vajalikes (vastavalt märgistusele) kohtades vastavalt eelmise katse tulemustele. Saadud produkti analüüsitakse uuesti ja seda jätkatakse, kuni seina paksuse jaotus saadud tootes vastab soovitud jaotusele. Selline protseduur, mida korratakse mõnikord kuni kümme või enam korda, nõuab teatavaid tööjõukulusid, tooraine tarbimist, soojust ja energiat. Pealegi selgub sageli, et toote kavandatud kujundus ei võimalda seda mingil juhul seina seina paksuse jaotusega vormida.

Teine oluline praktiline probleem, mis tuleb vaadeldava meetodi rakendamisel lahendada, on vajadus arvestada väga elastse taastumisega, mida täheldatakse toorikute ekstrusiooni ajal ja mis seisneb ekstrudaadi geomeetriliste mõõtmete ("paisumise") muutuses tööriista moodustava kanali geomeetriliste mõõtmete suhtes. Laskumata analüüsida selle protsessi olemuse ja kirjeldamise viiside teoreetilisi ideid, rõhutame vaid selle nähtuse arvestamise olulisust ekstrusioonpeade profileerimise elementide (tornide ja pihustite) geomeetriliste parameetrite arvutamisel ja kujundamisel, mis tagavad täpsustatud geomeetriliste parameetritega toorikute tootmise.

Meetod survevalu survevalu seisneb selles, et protsessi esimeses etapis survevormimise teel (vt ülalpool) saadakse torukujuline eelvorm, mida nimetatakse eelvormiks, mis seejärel puhutakse õõnsaks tooteks. Seda meetodit saab läbi viia vastavalt kahele tehnoloogilisele skeemile. Neist esimene näeb ette saadud toorikute puhumisvormimist vahetult pärast survevormimisetappi. Sel eesmärgil on toorikute moodustamist tagavad survevaluseadmed varustatud täiendava seadmega, milles toorikud puhutakse toodeteks. Sellisel juhul kantakse õõnestuumadele jäänud valatud torukujulised toorikud pärast vormi avamist puhumisvormidega varustatud puhumisvormimisseadmesse, milles toorikud puhutakse toodeteks. Teise skeemi järgi (joonis 3) toorikute saamise etapid ja nende toodeteks vormimine toimub üksteisest eraldi. Sellisel juhul kasutatakse toorikute saamiseks tavapäraseid survevormimismasinaid, mis on varustatud vormimisriistaga, kuid toorikute puhumisvormimise etapp viiakse läbi spetsiaalsetel puhumisliinidel, mis sisaldavad ladustamispunkrit, toorikute orienteerimis- ja liikumisseadet, toorikute soojendamise seadet 1 , seade kuumutatud toorikute puhumisvormimiseks 2 toodetes 5 täispuhutavate vormidega varustatud 4

Ja täispuhutav nippel 3 ... Selle meetodi eeliste hulka kuulub kõrgetasemeline mehhaniseerimine ja automatiseerimine ning seadmete kõrge tootlikkus: firmade "Sidel" (Prantsusmaa) ja "Krupp-Kautex" (Saksamaa) toodetud õõnestoodete õõnsate toodete puhumisvormimisliinid võimaldavad tootmist mitmest sadu kuni mitukümmend tuhat eset tunnis. Selle vormimismeetodi puudused on peamise töötlemisseadme ja selle rakendamiseks kasutatava vormimisriista kõrge hind; teiseks praktiliselt ainult ühe polümeermaterjali - polüetüleentereftalaadi - tööstuslik kasutamine. Lisaks on valmistatud toodetel erinev ka paksus.

Meetod polümeertoodete pneumaatiline ja vaakumvormimine (joonis 4) seisneb selles, et see on fikseeritud piki kontuuri klambriseadmes 4 ja paigaldatud vormi kohale (vormivorm) 3 tasane (leht või kile) tühi 1 soojendatakse kütteseadmega 2 kuni teatud temperatuurini ja siis tooriku pindade vahelise rõhkude erinevuse mõjul moodustub see tooteks 5 ... Sellel meetodil on palju variatsioone, milles rõhkude erinevust pakutakse mitmel viisil. Kõige levinumad on kaks neist: ülemäärase pneumaatilise rõhu tekitamine tooriku kohal ja selle all oleva õõnsuse mahu evakueerimine.

Seda meetodit rakendatakse erinevat tüüpi vaakumvormimismasinatel, mehaanilise ja pneumaatilise vormimise seadmetel ja igasugustel mittestandardsetel seadmetel. Selle peamisteks eelisteks on võime toota suuremõõtmelisi esemeid, tehnoloogia lihtsus, põhivarustuse ja vormimisriistade suhteliselt madalad kulud. Peamised puudused on seotud madala tootlikkusega, täiendavate tehnoloogiliste toimingute olemasoluga (vormimiseks mõeldud toorikute lõikamine ja tükeldamine, valmistoodete mehaaniline töötlemine), sõltuvus esialgsete toorikute olemasolust ja piisavalt suures koguses tehnoloogilisi jäätmeid. Meetodi väljatöötamise ja täiustamise eesmärk on luua automatiseeritud masinad ja liinid, mis tagavad kõrge tootlikkuse ja toodete täiendava mehaanilise töötlemise puudumise koos nende rahuldava kvaliteediga.

Meetod mehaaniline vormimine (joonis 5) erineb pneumaatilise ja vaakumvormimise meetodist ainult selle poolest, et toote vormimine 5 lamedast toorikust 1 viiakse läbi moodustava stantsi translatsioonilise liikumise tõttu 3 eelsoojendatud seadme väljatõmbamine 2 toorik, mis on kinnitatud klambriseadmesse 4 .

Meetodit rakendatakse vaakumvormimismasinates, spetsiaalsetes stantsimisseadmetes ja liinidel konteinerite tootmiseks rullmaterjalidest. Vastavaid tänapäevaseid automaatliine (näiteks Saksa firma "Illig") iseloomustavad väga kõrged parameetrid: rullmaterjali liikumiskiirus ulatub mitmekümne meetrini minutis ja tüki tootlikkus - kuni kümneid tuhandeid esemeid tunnis. See tagab meetodi konkurentsivõime isegi polümeertoodete sissepressimisel. Selle peamisteks puudusteks on sõltuvus lehe- või rullmaterjalide olemasolust, suhteliselt suur jäätmete hulk ja saadud toodete paksuse käegakatsutav erinevus.

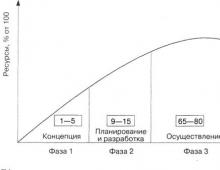

Selle või selle tehnoloogia majandusliku teostatavuse määrab kõigepealt toote seeriatoodang, mida näitavad selgelt tabelis toodud võrdlusandmed, kus selle vormimisele vastavad parameetrid pneumaatilise vaakummeetodi abil võetakse kapitalikulude ja 20-liitrise polüetüleenmahuti tootmiskulude suhtelise tavapärase ühiku jaoks.

Lisaks kaalutud tehnoloogilistele meetoditele, mis reeglina tagavad jäikade tüüpi polümeermahutite ja pakendite tootmise, on ka pehmete pakkematerjalide tootmiseks mõeldud tehnoloogiaid, mille hulka kuuluvad polümeerkiled ja nendest valmistatud tooted (kotid, kotid jne). Pange tähele, et populaarses kirjanduses mõiste "polümeerkiled" seotud teatud kontseptsiooniga "elastsed pakkematerjalid" ... Tahaksin juhtida tähelepanu viimase kontseptsiooni mõttetusele üldiselt: saame rääkida ainult erinevate materjalide, sealhulgas polümeermaterjalide omadusest seista vastu välisest koormusest põhjustatud deformatsioonidele. Kuid takistus ise on tehnoloogias seotud täiesti selge ja juba ammu tuntud kontseptsiooniga konstruktsiooni (nimelt konstruktsiooni, mitte materjali) jäikusest, mis on määratud selle geomeetria ja selle materjali omaduste põhjal, millest see on valmistatud. Kui me räägime struktuuridest, mille jäikus on madal ja mis selle tagajärjel ei suuda edastada paindemomente, siis nimetatakse selliseid metallidest valmistatud konstruktsioone hetkelisteks (hetketud kestad, membraanid) ja polümeermaterjalidest valmistatud struktuure nimetatakse pehmeks. Muide, täpselt suhtelise jäikuse kriteeriumi järgi jagatakse lamedad polümeertooted lehtedeks ja kiledeks.

|

Tootmismeetodid ja majanduslik |

Toodang aastas, tuhat tükki |

||

|

Sissepritse puhumisvormimine: |

|||

| sisseostuhind ……………………. | |||

| Pneumaatiline vaakumvormimine: kapitalikulud ……………. |

|||

| sisseostuhind ……………………. | |||

| Pressimisvorm: kapitalikulud ……………. |

|||

| sisseostuhind ……………………. | |||

Polümeerkilede tootmine põhineb ekstrusioonitehnoloogiad , mille rakendamisel on kaks maitset. Torukujuliste kilede valmistamise tehnoloogiat saab selgitada kileliini töötamise näitega (joonis 6).

Polümeerist tooraine punkrist graanulite kujul 1

haaratud ussipressi pöörleva tigu abil 2

ja transporditakse selle kaudu silindri sees

pressida, sulatada ja homogeniseerida. Järgmisena surutakse saadud polümeersulam läbi pöörleva ussi läbi rõngakujulise ekstrusioonpea 10

jättes selle torukujuliseks toorikuks 3

mis puhutakse surugaasi abil torukileks 4

jahutatakse puhuri rõnga abil 9

... Saadud varruka film volditakse spetsiaalse seadmega 5

ja on tõmbeseadme poolt "valitud" 6

mis seejärel söödetakse seadmesse 8

, tagades selle mähise rulliks 7

.

Kuid mitte kõik polümeermaterjalid pole võimelised täituma kestastruktuurideks ja kirjeldatud tehnoloogia ei sobi sellistest materjalidest kilede tootmiseks. Sellistel juhtudel kasutatakse niinimetatud lameda pilu meetodit, mille kohaselt pressitakse polümeersulam läbi lameda piluga ekstrusioonstantsi veebi kujul, mis "kalibreeritakse" kahe- või mitmekordse triikimiskalendri pilusse ja jahutatakse lõpuks rulllauale (mõnikord veega piserdades). Polümeerkilede tootmiseks olemasolevad tehnoloogiad tagavad nii ühe- kui ka mitmekihiliste kilede tootmise; viimase tootmine on seotud suurte tehnoloogiliste ja konstruktiivsete raskustega.

Kokkuvõtteks - pöörake tähelepanu ühele polümeerist pakkematerjalide tootmise olulisimale aspektile, millele isegi spetsiaalsetes kodumaistes perioodilistes väljaannetes ei pöörata piisavalt tähelepanu, mis ei võimalda mõistlikku selgitust. Asi on selles, et ilma vormimisvahendita ei saa valmistada ühte pakendpolümeeri, mis peab olema varustatud selle või seda tüüpi tehnoloogiliste seadmetega. Seadmete tootjad seda reeglina vormimisvahendiga ei komplekteeri (ainus erand on kileliinid). See olukord on üsna mõistetav ja arusaadav: seadmetootja ei saa endale lubada eelnevat kavandamist, rääkimata vormimisvahendi valmistamisest "igal juhul". Veelgi enam, sõltuvalt tootmiseks mõeldud toote keerukusest, selle valmistamise valitud tehnoloogiast, võivad vormimisvahendi kulud jõuda tehnoloogilise seadme enda kulude tasemele. Näiteks kahekordistab ekstrusioonpuhumisvormimisüksuse paigaldamine nurkvormiga, mis tagab väljapressitud tooriku seina paksuse "programmeerimise", selle maksumuse peaaegu kahekordseks. Tööstusriikides on see probleem lahendatud - juba pikka aega on spetsialiseerunud ettevõtted, mis tegelevad polümeeride töötlemiseks mõeldud vormimisriistade kavandamise ja valmistamisega. Venemaal on selle probleemi lahendus alles lapsekingades. See viib asjaolu, et vormimisriist, mida alati ei kujunda professionaalselt koolitatud spetsialistid, ei suuda tagada toodete tootmist, mille kvaliteet vastaks maailmastandarditele. Lisaks ei tohiks unustada, et kavandatav vormimisriist teatud tüüpi toodete tootmiseks määrab suuresti, kui mitte üldse, seadme standardse suuruse valiku. Sellest järeldub, et seadmete valik ja vormimisriista disain on omavahel lahutamatult seotud ülesanded, mille lahendus peaks tootmisprotsessi optimeerima. Vastasel juhul ei saa vormimisinstrumenti seadmetele üldse paigaldada või see ei tööta täieliku tehnoloogilise võimsusega, mis vähendab tootmise majanduslikku tulemuslikkust.

Eelnev näitab, et konteinerite ja pakendite tootmine polümeermaterjalidest on väga keeruline, mitmetasandiline protsess, mille edukas rakendamine nõuab sügavat erialast ettevalmistust mitte ainult majanduse ja polümeeride töötlemise tehnoloogiate valdkonnas, vaid peamiselt seadmete kavandamisel ja tööriistade vormimisel.

Polümeermaterjalide valmistamise tehnoloogiliste protsesside omadused sõltuvad nende koostisest ja otstarbest. Peamised tehnoloogilised tegurid on teatud temperatuur ja võimsus, mis moodustavad tooteid, mille jaoks kasutatakse mitmesuguseid seadmeid. Põhimõtteliselt koosneb tootmine polümeerikoostiste valmistamisest, annustamisest ja valmistamisest, mis seejärel töödeldakse toodeteks, ning tagatakse nende füüsikaliste ja mehaaniliste omaduste, suuruse ja kuju stabiliseerimine.

Plastide töötlemise peamised meetodid: valtsimine, kalandreerimine, ekstrusioon, pressimine, valamine, katmine, immutamine, kastmine, pihustamine, keevitamine, liimimine jne.

Kompositsioonide segamine on homogeenne täiustamisprotsess

kõigi koostisosade jaotus polümeeri ruumala ulatuses, mõnikord koos osakeste täiendava dispersiooniga. Segamine võib olla perioodiline ja pidev. Segistide konstruktsioon ja tööpõhimõte sõltuvad segatavate materjalide tüübist (vabalt voolavad või pastataolised).

Valtsimine on toiming, mille käigus pöörlevate rullide vahelisse nippi moodustatakse plastik (joonis 14.2). Töödeldud mass 2 lastakse mitu korda läbi rullide 1 ja 3 vahelise tühimiku, segatakse ühtlaselt, seejärel kantakse ühele rullikule ja lõigatakse noaga 4. Pidevatel rullidel massi mitte ainult ei lasta tühimikust läbi, vaid see liigub ka mööda seda ja protsessi lõpus lõigatakse nuga kitsa pideva lindi kujul.

Valtsimine võimaldab teil homogeense massi saamiseks plasti komponente healoomuliselt segada, samal ajal kui polümeer muutub jahvatamise ajal temperatuuri tõusu tõttu reeglina viskoosseks. Massi korduval läbimisel rullides toimub plastifitseerimine, st polümeeri ja plastifikaatori kombineerimine kiirendatud vastastikuse läbitungimise teel. Rullid võimaldavad plastkomponentide lihvimist ja purustamist. Selle tagab asjaolu, et pilus liikudes materjalid surutakse kokku, purustatakse ja hõõrutakse, kuna rullid saavad pöörduda erinevatel perifeersetel kiirustel.

Pinna viimistlemiseks ja suuruse määramiseks kasutatavatel rullidel peab olema sile, poleeritud pind. Töö iseloomu järgi on rullid perioodilise ja pideva toimega ning temperatuuri reguleerimise meetodil kuumutatakse (auru või elektri abil) ja jahutatakse (veega).

Kalandreerimine on kindla paksuse ja laiusega lõputu lindi moodustamine pehmendatud polümeeride segust, kui see on rullide vahel läbi nipi läbi viidud.

Kalendrite kujundus erineb peamiselt sõltuvalt töödeldud massi tüübist - kummiühenditest või termoplastidest. Kalandrirullid on valmistatud kõrgekvaliteedilisest malmist. Rulli tööpind jahvatatakse ja poleeritakse peegli viimistluseni. Rullid kuumutatakse auruga läbi sisemise keskõõne ja perifeersete kanalite.

Reeglina toimub kalandreerimine koos valtsimisega ühes tootmisliinis.

Ekstrusioon on toiming, mille käigus teatud profiil antakse plasttoodetele, surudes kuumutatud massi läbi matriitsi (moodustava augu). Ekstrusioonimeetodit kasutatakse profiilvormide (vormitud) ehitustoodete, torude, lehtede, kilede, linoleumi, poroisooli ja paljude teiste saamiseks. Ekstrudeerimise teel valmistatud toodete ristlõike mõõtmed on laias vahemikus: toru läbimõõt 05–250 mm, lehe ja kile laius 0,3–1,5 m, paksus 0,1–4 mm. Ekstrusioonimasinaid kasutatakse ka kompositsioonide segamiseks ja plastide granuleerimiseks. Kasutatakse kahte tüüpi ekstrusioonimasinaid: kruvige ühe või mitme kruviga ja süstlaga masinaid. Kõige levinumad on kruvide või usside ekstruuderid (joonis 14.4). Masina töökereks on kruvi (uss), mis segab massi ja viib selle läbi profileerimispea (südamiku). Massi juhitakse masinasse graanulite, helmeste või pulbrina. Materjali pehmenemine toimub küttekehadest tuleva soojuse tõttu, mis on paigaldatud mitmesse tsooni.

Küte J

Joon. 14,4. Ekstrusioonimasina tööskeem:

1 - laadimispunker; 2 - tigu; 3 - pea; 4 - kalibreerimisotsik; 5 - tõmbeseade; b - südamik; 7 - filter

VORM * ÜHENDUST

Joon. 14,5. Templite (pressi moodustamise) skeem: a) pressimaterjali laadimine; 6) vormi sulgemine ja pressimine; c) toote väljalükkamine; 1 - pressimaterjal; 2 - vormi kuumutatud stants; 3 - kuumutatud punch; 4 - vajutage liugurit; 5 - elektrikeris; 6 - toode; 7 - väljund

Kokkupressimine tähendab toodete vormimise meetodit kuumutatud hüdropressides. Eristada tuleb vormides vormimist (joonis 14.5) - pressipulbritest toodete valmistamisel ja mitmekorruselistes pressides lehtpressimisel - lehtmaterjalide, plaatide ja paneelide tootmisel. Pressimist kasutatakse peamiselt termoreaktiivsete polümeerikompositsioonide (fenoplasti, aminoplasti jne) töötlemisel.

Ehitusmaterjalide ja paneelide pressimiseks kasutatakse mitmekorruselisi hüdraulilisi presse jõuga 10–50 tonni, mida soojendatakse kuumutatud vee või auruga. Mitmekorruselistel pressidel vajutamine koosneb järgmistest toimingutest:

pressi laadimine, plaadi kinnitamine, kuumtöötlus rõhu all, rõhu vähendamine, mahalaadimine. Puitlaastplaadid, paberlaminaadid, tekstoliidid, puitlamineeritud plastid, kolmekihilised liimitud paneelid moodustatakse tasapinnalise pressimisega. Vormide abil valmistatakse sanitaar- ja elektriseadmeid, sisseehitatud seadmete viimistlusosi, akna- ja ukseseadmeid, ehitusmasinate ja mehhanismide osi.

Vahustamine on poorne heliisolatsiooni ja elastse tihendusplasti valmistamise meetod. Plasti poorne struktuur saadakse vedelate või viskoosselt voolavate kompositsioonide vahutamisel gaaside mõjul, mis eralduvad komponentide vahelise reaktsiooni ajal või kuumutamisel eriliste lisandite (porofooride) lagunemisel. Ainete vahustamine - vahu stabilisaatorid polümeeris olevate gaasiliste ja kergesti aurustuvate ainete süstimise või lahustamise teel.

Vahustamine võib toimuda suletud ruumis rõhu all ja ilma rõhuta, samuti avatud vormides või konstruktsiooni pinnal.

Määrimine on toiming, mille käigus kantakse alusele plastiline mass lahuse, dispersiooni või sula kujul - paberile, kangale, vildile, tasandatakse, töödeldakse dekoratiivselt ja kinnitatakse. Näide on määritud linoleum, pavinool, linkrust jne. Rakendatud mass tasandatakse spetsiaalse kaabitsa nuga abil, mis reguleerib kihi paksust ja sisselõike määra. Tavaliselt liigub alus ja tasanduskiht on paigal; reguleeritud on ainult selle kalle ja kliirens. Rakendatud ja tasandatud mass läbib tavaliselt termotöötlusetapi, et seda pehmendada ja paremini aluspinna külge kinnitada.

Immutamine seisneb aluse (kangas, paber, kiud) kastmises immutuslahusesse, millele järgneb kuivatamine. See toiming viiakse läbi vertikaalsetes ja horisontaalsetes immutusmasinates. Immutamismeetodit kasutatakse kleepkilede (bakeliit), dekoratiivkilede (uurea-melamiin), aga ka klaasist, asbestist ja puuvillase kanga baasil paneelide saamiseks, millest hiljem saadakse teksoliit.

Niisutamine on protsess, mille käigus plastmass laotatakse õhukese kihina metallvööle või -trumlile ja kõvenemisel eemaldatakse see õhukese kile kujul. Seda protsessi seostatakse sageli lahustite aurustumisega. Sel viisil saadakse näiteks läbipaistvad tselluloosatsetaatkiled.

Näitlemine. Valu on kahte tüüpi: lihtne vormides ja surve all. Lihtsa valamise korral valatakse vedel kompositsioon või sula vormidesse ja tahkestatakse polümerisatsiooni, polükondensatsiooni või jahutamise teel. Näitena võib tuua põrandaplaatide valamise termokõvenevast plastist, orgaanilise klaasi ja dekoratiivtoodete tootmine polümetüülmetakrülaadist. Sulatades sulamist lihtsa valamisega, saadakse polüamiididest (polükaprolaktaam) mõned lihtsad tooted.

Survevormimist kasutatakse termoplastiliste toodete valmistamisel. Polümeer kuumutatakse survevaluseadme kuumutussilindris viskoossesse olekusse (joonis 14.6) ja süstitakse kolbi veega jahutatud jaotatud vormi.

Rõhk, mille alla sula sulatatakse, võib ulatuda 20 MPa-ni. Sel viisil valmistatakse tooted polüstüreenist, tselluloosieetritest, polüetüleenist, polüamiididest. Survevormimist iseloomustab kiire tsükkel, samas kui seda tüüpi töötlemine on automatiseeritud.

Vormimine on leht-, kile-, torukujuliste plasttoorikute töötlemine, et anda neile keerukam kuju ja saada valmistooted. Vormimine toimub peamiselt kuumutamise teel. Lehtedest vormimise peamised meetodid hõlmavad stantsimist, puhumisvormimist ja vaakumvormimist (joonis 14.7).

Joon. 14,7. Vaakumi moodustamise skeem: a) negatiivne vorm; b) positiivne vorm; c) tooriku esialgne joonis augustajaga; d) tooriku esialgne pneumaatiline joonis; I-1II - vormimisasendid; 1 - tühi; 2 - negatiivne vorm; 3 - rack; 4 - kinnitusraam; 5 - punch; 6 - positiivne vorm; 7 - moodustav kamber

Stantsimisel lõigatakse toorikud lehtedest välja, kuumutatakse, asetatakse vormi vormi ja stantsi vahele ning surutakse rõhu all kuni 1 MPa. Sel viisil valmistatakse vinüülplastist kanalisatsioonisüsteemi osi, pleksiklaasist heledaid korke tööstuslike hoonete katmiseks, tekstoliidist profiildetaile ehituskonstruktsioonide jaoks.

Pmevmo vormimise ajal fikseeritakse leht piki maatriksi kontuuri ja kuumutatakse kerge languseni. Seejärel soojendage õhk, mis on kokku pressitud 7-8 MPa-ni, suruge leht maatriksi pinnale. Selle meetodi variatsiooniks on vaba puhumine. Sel viisil saadakse polüvinüülkloriidist valmistatud kerged mütsid, mahutid, polüakrülaadi rõngad, ventilatsioonisüsteemide osad ja keemiliselt vastupidavad seadmed.

Vaakumvormimise ajal kinnitatakse leht piki õõnesvormi kontuuri, kuumutatakse ja õõnsuses luuakse vaakum. Atmosfäärirõhu mõjul surutakse leht vormi vormi pinnale. Sel viisil valmistatakse sanitaarseadmete osad löögikindlast polüstüreenist, polüakrülaatidest, vinüülpolümeeridest.

Pihustamine on pulbriliste polümeeride pinnale kandmise meetod, mis sulamisel kleepuvad sellele ja jahutamisel moodustavad tugeva kattekihi. Eristage gaasi leeki, keerist ja pseudo-veeldatud pihustamist. Leegi pihustamisel sulab leegi läbinud polümeeripulber (polüetüleen, polüamiid, polüvinüülbutürool) ja tilkudes pinnale kukkudes, moodustades vajaliku paksuse kihi.

Antud kujuga toodete saamiseks kasutatakse plasttoorikute ühendamiseks keevitamist ja liimimist. Termoplastiliste plastide liitmiseks kasutatakse keevitust - polüetüleen, polüvinüülkloriid, polüisobutüleen jne. Ühendatavate otste kuumutamise meetodil eristatakse õhku (kuumutatud õhk), kõrgsageduslikku, ultraheli, kiirgust, kontaktkeevitamist.

Liimimist kasutatakse nii termoplastiliste kui ka termoreaktiivsete plastide sidumiseks. Lihtsaimal juhul võib orgaaniline lahusti toimida termoplastilise plasti liimina, mis põhjustab osade vastastikku asetsevate otste paisumist ja nende kokkusurumist kokkusurumisel. Sagedamini kasutatakse spetsiaalseid liime. Külma ja kuuma kõvenemisliimi kasutatakse sõltuvalt tootmistingimustest ja vajalikust ühenduskiirusest.

Nad hõivavad masinaehituse struktuurimaterjalide hulgas ühe juhtiva koha. Seega muutub plastide tarbimine selles tööstuses proportsionaalseks (mahu osas) terase tarbimisega. Pidevalt suureneb ka värvide ja lakkide, sünteetiliste kiudude, liimide, kummi jms kasutamine.

Polümeeride kasutamise teostatavus masinaehituses määrab kõigepealt odavamate toodete võimalus. Samal ajal parandatakse ka masinate olulisemaid tehnilisi ja majanduslikke parameetreid: kaal väheneb, vastupidavus, töökindlus jne suurenevad. polümeerid metallivarud vabanevad ja töötlemise ajal tekkivate jäätmete vähenemise tõttu suureneb materjalide kasutamise määr märkimisväärselt (plastide keskmised kasutusväärtused on umbes 2 korda suuremad kui metallide puhul).

Polümeersete ehitusmaterjalide peamised eelised:

- kõrge spetsiifiline (tugevuse ja tiheduse suhe);

- kulumiskindlus;

- vastupidavus keemilisele rünnakule;

- head dielektrilised omadused;

- polümeermaterjalide omadusi saab laiades piirides muuta, modifitseerides polümeere või kombineerides neid erinevate koostisosadega. Eriti sobivate täiteainete sisestamisega polümeeridesse (vt.) Võib saada hõõrde- ja hõõrdumisvastaseid materjale, samuti juhtivate, magnetiliste ja muude eriliste omadustega materjale.

Polümeermaterjalide puuduste hulka kuuluvad:

- kalduvus vananemisele;

- kalduvus deformeeruda koormuse all (libiseda);

- tugevusomaduste sõltuvus laadimisrežiimidest (temperatuur, aeg);

- suhteliselt madal kuumuskindlus;

- suhteliselt kõrge temperatuuri lineaarse laienemise koefitsient;

- niiskuse või agressiivse keskkonnaga kokkupuutel muutuvad suurused.

Plastist toodetakse laias valikus masinaosi ja -sõlme, samuti mitmesugustel eesmärkidel kasutatavaid tehnoloogilisi seadmeid.

Plasti peamised kasutusvaldkonnad masinaehituses:

Nende valmistamiseks sobivate osade, masinaüksuste ja tehnoloogiliste seadmete tüübid ning polümeermaterjalid:

- Hammasrattad ja ussirattad: polüamiidid, viisnurgad, polükarbonaadid ,,, klaaskiud, tekstoliit ,;

- Rihmarattad, käsirattad, käepidemed, nupud: polüamiidid, aminoplastid, kiududega armeeritud plastid, tekstoliit, puitplastid;

- Rullid, rullid, jooksjad: polüamiidid, polüpropüleen, polükarbonaadid, puitplastid;

- Liuglaagrid: polüamiidid, polüpropüleen ,, pentaplastid, polükarbonaadid, polüformaldehüüd, fenoolplastid, kiududega armeeritud plastid, tekstoliit, puitplastid;

- Masinajuhendid: polüamiidid, epoksüplastid, tekstoliit;

- Veerelaagrite osad: polüamiidid, polükarbonaadid, polüformaldehüüd;

- Piduriklotsid, hõõrdkatted: fenoolplastist, armeeritud plastidest, puitplastist;

- Õli- ja veesüsteemide torud, liitmikud, filtrid: polüetüleen, polüvinüülkloriid, polüpropüleen, polükarbonaadid, klaaskiud;

- Ventilaatorite, pumpade ja hüdrauliliste masinate töökorpused: polüamiidid, polüetüleen, polüvinüülkloriid, polüpropüleen, pentaplast, polükarbonaadid, klaaskiud.

- Tihendid: polüamiidid, polüetüleen, polüvinüülkloriid, polüpropüleen;

- Korpused, korpused, katted, reservuaarid: polüetüleen, aminoplastik, polüvinüülkloriid, polüpropüleen, polüakrülaadid, polükarbonaadid, fenoolplast, klaaskiud;

- Täpsusmehaanika mõõteriistade ja automaatide kirjeldus: polüamiidid, polüetüleen, polüvinüülkloriid, polüpropüleen, pentaplastid, polükarbonaadid, polüformaldehüüd, fenoolplastid, kiududega armeeritud plastid;

- Poldid, mutrid, seibid: polüamiidid, polüetüleen, aminoplastid, polüvinüülkloriid, polüpropüleen, pentaplastid, polükarbonaadid, polüformaldehüüd, fenoolplast, kiududega armeeritud plastid;

- Vedrud, vedrud, nukkmehhanismid, ventiilid: polüamiidid, polüvinüülkloriid, polüpropüleen, polükarbonaadid, polüformaldehüüd, tekstroliit, klaaskiud;

- Suuremõõtmelised konstruktsioonielemendid, mahutid, kandikud jne: polüetüleen, polüvinüülkloriid, polüstüreen, klaaskiud;

- Elektriisolatsiooni osad, paneelid, kilbid, mõõteriistade korpused: polüamiidid, polüetüleen, fluoroplast, aminoplast, polüvinüülkloriid, polüpropüleen, polüstüreen, polüakrülaadid, epoksüplast, pentaplast, polükarbonaadid, polüformaldehüüd, fenoolplast, klaaskiud, tekstoliit, puiduplast, klaaskiud;

- Valgust läbilaskvad optilised osad (läätsed, vaateklaasid jne): polüetüleen, aminoplastik, polüpropüleen, polüstüreen, polüakrülaadid, polükarbonaadid;

- Koopiamasinad, juhtimismallid: polüetüleen, polüvinüülkloriid, polüpropüleen, epoksüplastid;

- Külma lehed surevad: epoksüplastid, viisnurgad, fenoolplast, klaaskiudplast;

- Valukoja mudelid: polüstüreen, polüakrülaadid, epoksüplastid, fenoolplastid, klaaskiud;

Allpool käsitletakse näiteid polümeermaterjalide kasutamisest masinaehituse üldotstarbeliste osade (laagrid, hammasrattad, rihmad, rihmarattad jne) tootmisel. Nende materjalide kasutamise eripärast masinaehituse erinevates harudes. , , Polümeerid elektrotehnikas, Polümeerid raudteetranspordis.

- Liuglaagrite tootmiseks kasutage mitmesuguseid materjale kõrge kulumiskindlus ja madal hõõrdetegur (vt hõõrdumisvastaseid polümeermaterjale) ja kuumuskindlus, mõõtmete stabiilsus töötingimustes ja pika kasutusea korral kandevõime kõrgetel väärtustel (lubatud koormuse ja libisemiskiiruse korrutis). Täiteainete sisestamisel suureneb järsult kulumiskindlus, kandevõime ja muud kandematerjalide omadused (krüptokristallilise grafiidiga täitmisel suureneb kulumiskindlus 1000 korda). Valmistatud laagrid grafiidiga täidetud fluoroplastiline-4 võib töötada ilma määrimiseta, aga ka agressiivses keskkonnas (vt grafiitplastid).

- Käiguplastide põhinõuded - kõrge kontakttugevus ja paindetakistus, kulumiskindlus, summutusvõime, dünaamiline vastupidavus, mõõtmete stabiilsus... Nendele nõuetele vastava plasti kasutamisel suureneb rataste vastupidavus, müratase väheneb keskmiselt 1,5 korda, ülekandetundlikkus määrdeaine olemasolu suhtes väheneb ja rattatootmise täpsuse nõuded vähenevad. Üksik hammas aga alates polüamiid tavapärase kontuuriga on staatilise tugevuse osas madalamad alumiiniumist, karastatud või karastatud terasest hammastega vastavalt 1,4, 3–5 ja 7 korda. Plastihammaste deformatsioon jõuab millimeetri kümnendikuni ja kontaktpinna suurus muutub hamba suurusega proportsionaalseks. Sellegipoolest oli tänu uutele tehnoloogilistele ja konstruktsioonilistele lahendustele võimalik laiendada plastist hammasrataste rakendusalasid, suurendada nende kandevõimet, suurendada kinemaatilist täpsust, kulumiskindlust jne. Plastist rataste tugevdamine metalliga (rummud, ketas, kroon ja muud elemendid on sellest valmistatud) võimaldab kasutada ära mõlema materjali eelised.

- Roostevaba terase ja muude materjalide asemel kasutatakse üha enam plasti laineülekannetes mida iseloomustab kompaktsus ja suured ülekandearvud (näiteks alates 64: 1 enne 320: 1 ), samuti ketirataste valmistamiseks ketiülekannetes.

- Lame, kiil ja hammastega plastist vööd (polüamiidid, polüvinüülkloriid), aga ka kummist (vt Kummitehnilised tooted) saab kasutada isegi märkimisväärsete mahtude ülekandmiseks. Erinevalt traditsioonilistest materjalidest valmistatud vöödest polümeermaterjalidest valmistatud vööd saab kasutada agressiivses keskkonnas ilma pingutusrulli kasutamata. Sünteetiliste kiududega tugevdatud mitmekihilisi vöödeid laiusega 10-1200 mm saab kasutada võimsuse ülekandmiseks kiirusel kuni 3600 kW 50–80 m / s... Rakendus rihmaratastes vastupidavad ja kulumiskindlad plastikust rihmarattad, mida iseloomustab madal tihedus, turvavööga kõrge haardumistegur, mõõtmete stabiilsus, see võib vähendada inertsjõude, suurendada rihma kasutusiga, vähendada masina tarbitavat võimsust ja mõnel juhul suurendada jõuülekande veojõudu.

- Polümeermaterjalide kasutamine tõsteseadmete plokkide ja trumlite vooderdamiseks suurendab nende osade vastupidavust ja suurendab trosside vastupidavust.

- Kasutades polümeermaterjalidest torud metalli asemel viib nende paigaldamise lihtsustumiseni kaalu vähenemise, hüdrauliliste kadude ja energiatarbimise vähenemise tõttu materjalide transportimisel, torude läbilaskevõime suurenemise, kasutusiga pikenemise (eriti söövitavas keskkonnas, maal ja vees) ja vastupidavuse hüdraulilisele šokile.

- Rakendus läbipaistvad polümeerist torud võimaldab lisaks visuaalselt jälgida toote liikumist. Polümeermaterjalidest torude kohta vaata ka põllumajanduse ja veemajanduse polümeerid, ehituse polümeerid.

- Peamine materjal tihendite jaoks , millel peavad lisaks kõrgele kulumis- ja kuumuskindlusele olema ka vastupidavus erinevates agressiivsetes keskkondades kloropreenil, butadieennitriilil, ränorgaanil, fluori sisaldavatel jt. kummid eriotstarbelised (vt. Sünteetilised kummid, kummitooted). Liikuvate või kõrge rõhuga kokkupuutuvate vuukide tihendamiseks kasutatakse tavaliselt plasttihendeid.

- Kasutatakse polümeermaterjale keermestatud ühenduste kinnitamiseks , mis viiakse läbi mitmel viisil: kasutades plastist mutreid, mille keerme jaoks kruvitakse neile metallpoldid, kasutades plastist seibid ja vahetükke, samuti kasutades kiiresti moodustuvaid ühendeid (vt polümeerühendid). Need kinnitusmeetodid suurendavad keermestatud ühenduste kasutusiga, mis toimivad samal ajal ka tihenduselementidena.

- Epoksü- ja akrülaatühendid kasutatakse masina- ja seadmeüksuste kokkupanemisel esinevate vigade universaalse kompenseerijana. Tänu nende kasutamisele vähendatakse monteerimisprotsessi (näiteks käigukastid) osade paigaldamiseks vajaliku täpsusega ja paaritusosade vahelise ruumi täitmiseks ühendiga. Lünkade täitmisega kompenseerib ühend kõik töötlemis- ja monteerimisvead. Paisumisvuukide kasutamine võimaldab laiendada pindade valmistamise hälbeid 2-3 klassi võrra, vähendada osade töötlemise kulusid ja vähendada nende monteerimise töömahukust. Montaažmõõtmeliste kettide sulgemislingi täpsust saab tagada ühe joondusega.

- Läbi liimid (vt sünteetilisi liime) õnnestus luua metallist ja plastist kokkupandavad hammasrattad, lihtsustavad laagrisõlmede kokkupanekut, vähendavad masinate remondikulusid ja suurendavad nende töökindlust. Näiteks antifriktsioonmaterjalidest valmistatud liimitud padjadega juhikute kasutamise tulemusel on masinate tööomadused paranenud ja nende parandamine on lihtsustatud. Sünteetiliste liimide kasutamine magnetiliste plaatide valmistamisel on parandanud nende elektriisolatsiooniomadusi.

- Plastist tehnoloogilised seadmed (osade puurimisplatvormid, keeruka konfiguratsiooniga osade kontrollimise mallid, templid, märgistusseadmed jne) on kergem, odavam, hõlpsamini valmistatav kui sarnaste metallist. Selliste seadmete tööomadused suurenevad metallist tugevdus, metallkiudude kasutamine täiteainetena või tööpindade metalliseerimine (vt. Plastide metalliseerimine). Valmistatud on mitmesuguseid plaste valutehnika ... Niisiis, tööstus kasutab laialdaselt osade valamise meetodit, mis pärineb ettevõttest , alates fenoplastid tegema liiva, kestvormide ja südamike vormimine ... Polümeermaterjalid on sideainena ka abrasiivtööriistades (näiteks sooja- ja veekindlate abrasiivnahade valmistamisel).

- Värvide, lakkide ja muu kasutamine polümeermaterjalid metallkonstruktsioonide korrosioonikaitseks nende ehitamisel, transportimisel, säilitamisel ja kasutamisel, samuti dekoratiivseks viimistlemiseks ja eriomaduste (elektriisolatsioon, hõõrdumisvastane jne) tekitamiseks. Selliste materjalide tarbimismaht on -30% polümeermaterjalide kogutarbimisest masinaehituses. Vt Värvid ja lakid, Korrosioonivastased polümeerkatted, Kaitsevärvid ja -lakid, Pihustamine.

Lisateabe saamiseks ja (või) selle teema värskeimate uudiste leidmiseks külastage temaatilist järjehoidjat:. Lisaks võite kasutada ka muid temaatilisi silte (vt allpool).

Viidete loetelu: Lit .: Volmir A. S., Pavlenko V. F., Ponomarev A. T., polümeeride mehaanika, nr 1, 105 A972); Insenerplasti kasutamine lennukite tootmisel, toim. A. L. Abibova, M., 1971; Pavlenko VF, vertikaalse õhkutõusmise ja maandumise õhusõidukite elektrijaamad, M., 1972; Bulatov G. ja., Polüuretaanvaht ja nende kasutamine lennukites, M., 1970; B. A. Prigoda, V. S Kokunko, Õhusõidukite õhumoodulid, M., 1070; Scow A. L., SAMPE Journal, 8, nr 2, 25 A972); Peterson G. P., AIAA paber nr 367, 1, A971); Wetter R., Kunststoffe, 10, nr 10, 756 A970); Johnson Z. P., Rubber World, 161, nr 6, 79 A970); Polümeeriteaduse ja -tehnoloogia entsüklopeedia, v. 1, N. Y.-, 1964, lk. 568.G.S. Golovkin.

Masinaehitus on üks väheseid rahvamajanduse põhisektoreid, mis määrab kogu majanduse arengu tervikuna, nagu rõhutati spetsiaalselt NLKP 26. kongressil. Meie erakond on masinaehituse arendamisel ja parendamisel alati esmatähtsaks pidanud, alates viieaastasest industrialiseerimiskavast, veelgi varem GOELRO kavast kuni tänapäevani. Kõigis kaasaegsetes arenenud riikides moodustab masinaehituse maht enam kui veerandi kogu tööstustoodangu mahust, masinaehituse ja metallitöötlemise põhivara - peaaegu veerand kogu põhivarast; selles tööstuses töötab üks kolmandik kuni pool kõigist tööstustöötajatest. Ja see on loomulik, masinaehituse alamsektorite lihtne loetelu veenvalt kinnitab selle põhirolli. Siin on nimekiri: energeetika; elektriline; tööpinkide ja tööriistade tööstus; mõõteriistad; traktori- ja põllumajandustehnika; transport; auto- ja lennundustööstus; laevaehitus jne. Veel üks veenev fakt: 1970. aastal toodeti NSV Liidu masinaehituses enam kui 30 000 eset.

Pole üllatav, et see tööstusharu on peaaegu kõigi meie riigis toodetud materjalide, sealhulgas polümeeride, peamine tarbija. Polümeermaterjalide kasutamine masinaehituses kasvab kiirusega, millel pole kogu inimkonna ajaloos pretsedenti. Näiteks 1978. aastal tarbis meie riigi masinaehitus 800 000 tonni plasti ja 1960. aastal ainult 116 000 tonni. Huvitav on tõdeda, et kümme aastat tagasi saadeti masinatööstusele 37–38% kogu meie riigis toodetud plastist ja 1980. aastaks oli masinaehituse osakaal plasti kasutamises langenud 28% -ni. Ja siinkohal pole küsimus mitte selles, et vajadus võiks väheneda, vaid selles, et teised rahvamajanduse sektorid hakkasid veelgi intensiivsemalt kasutama polümeermaterjale põllumajanduses, ehituses, kergetööstuses ja toiduainetööstuses jne.

Samal ajal on asjakohane märkida, et viimastel aastatel on ka polümeermaterjalide funktsioon mõnedes tööstusharudes mõnevõrra muutunud. Üha olulisemaid ülesandeid hakati usaldama polümeeridele. Üha enam suhteliselt väikeseid, kuid struktuurilt keerukaid ja kriitilisi masinate ja mehhanismide osi hakati valmistama polümeeridest ning samal ajal hakati polümeere üha sagedamini kasutama masinate suuremate keredetailide ja olulist koormust kandvate mehhanismide valmistamisel. Allpool räägime üksikasjalikumalt polümeeride kasutamisest auto- ja lennunduses, kuid siinkohal mainime ainult ühte tähelepanuväärset fakti: mõni aasta tagasi liikus Moskva ümber plastikust tramm. Ja siin on veel üks fakt: veerand kõigist väikestest laevadest - lõikurid, päästepaadid, paadid jne - on nüüd ehitatud plastikust.

Alles hiljuti takistasid polümeermaterjalide laialdast kasutamist masinaehituses polümeeride kaks pealtnäha üldiselt tunnustatud puudust: nende madal tugevus (võrreldes kaubamärgiga terastega) ja madal kuumuskindlus. Temperatuuri piirangu ületamist kirjeldatakse peatükis "Sammud tulevikku". Polümeermaterjalide tugevusomaduste osas sai sellest verstapostist üle üleminek komposiitmaterjalidele, peamiselt klaasist ja süsinikkiuga tugevdatud plastidele. Nii et nüüd kõlab väljend "plast on terasest tugevam" üsna mõistlik. Samal ajal on polümeerid säilitanud oma positsiooni tohutul hulgal nende osade masstootmises, mille jaoks eriti suurt tugevust ei vajata: pistikud, liitmikud, korgid, käepidemed, kaalud ja mõõteriistade korpused. Teine polümeeride spetsiifiline valdkond, kus nende eelised muude materjalide ees kõige selgemalt avalduvad, on sise- ja väliskujunduse valdkond.Me rääkisime sellest juba ehituses rääkides.

Sama võib öelda ka masinaehituse kohta. Ligi kolmveerand sõiduautode, busside, lennukite, jõe- ja merelaevade ning sõiduautode sisekujundusest on nüüd valmistatud dekoratiivplastist, sünteetilistest kiledest ja kangast, kunstnahast jne. Pealegi on paljude autode ja aparaatide puhul kasutatud ainult korrosioonivastast viimistlust. sünteetilised materjalid tagasid nende usaldusväärse ja pikaajalise töö. Näiteks toote korduv kasutamine äärmuslikes füüsilistes ja tehnilistes tingimustes (ruum) tagatakse eelkõige sellega, et kogu selle välispind on kaetud sünteetiliste plaatidega, mis on samuti liimitud sünteetilise polüuretaani või polüetüoksü liimiga. Ja aparaadid keemiliseks tootmiseks? Neil on seesugused agressiivsed keskkonnad, et ükski kaubamärgiga teras ei peaks vastu. Ainus väljapääs on plaatina- või PTFE-kile sisevoodri valmistamine. Galvaanilised vannid saavad töötada ainult siis, kui nad ise ja rippkonstruktsioonid on kaetud sünteetiliste vaikude ja plastidega.

Polümeermaterjale kasutatakse laialdaselt ka sellises rahvamajanduse harudes nagu instrumentide valmistamine. Siin saavutati suurim majanduslik efekt, keskmiselt 1,5–2,0 korda suurem kui teistes masinaehituse harudes. Seda seletatakse eelkõige asjaoluga, et enamikku polümeere töödeldakse mõõteriistades kõige kaasaegsemate meetoditega, mis suurendab termoplastmaterjalide kasulikku kasutustaset (ja raiskamatust), suurendab kallite materjalide asendamise koefitsienti. Koos sellega vähenevad märkimisväärselt elatava tööjõukulud. Kõige lihtsam ja veenvam näide on trükitud vooluringide tootmine: protsess, mis pole mõeldav ilma polümeermaterjalideta ja koos nendega täielikult automatiseeritud.

On ka teisi allsektoreid, kus polümeermaterjalide kasutamine võimaldab nii materjali kui ka energiasäästu ning tööviljakuse kasvu. Peaaegu täieliku automatiseerimise võimaldas polümeeride kasutamine sõidukite pidurisüsteemide tootmisel. Pole asja, et peaaegu kõik autode pidurisüsteemide funktsionaalsed osad ja umbes 45% raudteeveeremi jaoks on valmistatud sünteetilistest pressmaterjalidest. Ligikaudu 50% pöörlevatest osadest ja hammasratastest on valmistatud vastupidavatest inseneri polümeeridest. Viimasel juhul võib märkida kahte erinevat suundumust. Ühest küljest on üha enam teateid nailonist traktorite hammasrataste valmistamise kohta. Vanade kalavõrkude, vanade sukkade ja sassis nailonkiudude jäägid sulatatakse ja vormitakse käikudeks. Need käigud võivad terasega kokkupuutel töötada vähe või üldse mitte kuluda, lisaks ei vaja süsteem määrimist ja on peaaegu vaikne. Teine trend on käigukastide metallosade täielik asendamine CFRP osadega. Need näitavad ka mehaaniliste kadude järsku vähenemist, pikka kasutusiga.

Polümeermaterjalide teine \u200b\u200bkasutusvaldkond masinaehituses, mis väärib eraldi mainimist, on metallilõikeriistade tootmine. Kuna ülitugevate teraste ja sulamite kasutamine suureneb, seatakse tööpingile üha rangemad nõuded. Ja ka siin tulevad plastikud tööriista valmistaja ja masinaoperaatori appi. Kuid mitte päris tavalised ülikõrge karedusega plastmaterjalid, nii et nad julgevad isegi teemandiga vaielda. Kõvaduse kuningat, teemanti, pole oma troonilt veel eemaldatud, kuid asjad liiguvad selle poole. Mõned oksiidid (näiteks kuubilise tsirkooniumoksiidi perekonnast), nitriidid, karbiidid näitavad juba tänapäeval mitte vähem kõvadust ja pealegi suuremat soojapidavust. Häda on selles, et need on ikkagi kallimad kui looduslikud ja sünteetilised teemandid ning lisaks on neil "kuninglik pahe" - nad on enamasti habras. Niisiis, et vältida nende pragunemist, ümbritsetakse iga sellise abrasiivi tera polümeerpakenditega, enamasti fenool-formaldehüüdvaikudest. Seetõttu toodetakse tänapäeval kolmveerand abrasiivtööriistu sünteetiliste vaikude abil.

Need on vaid mõned näited ja peamised suundumused polümeermaterjalide kasutuselevõtul masinaehituse alasektoris. Autotööstus võtab plasti kasutamise kasvukiiruse osas teiste allsektorite seas nüüd kõige olulisema koha. Kümme aastat tagasi kasutati autodes 7–12 erinevat tüüpi plasti, 70ndate lõpuks ületas see arv 30. Keemilise struktuuri seisukohast võtsid ootuspäraselt keemilise struktuuri seisukohalt esimesed kohad stüreenplastist, polüvinüülkloriidist ja polüolefiinidest. Need on endiselt pisut madalamal tasemel, kuid püüavad aktiivselt kinni polüuretaanidest, polüestritest, akrülaatidest ja muudest polümeeridest. Teatud mudelite polümeeridest valmistatud autoosade loend võtab tänapäeval rohkem kui ühe lehe. Kered ja kajutid, tööriistad ja elektriisolatsioon, siseviimistlus ja põrkerauad, radiaatorid ja käetoed, voolikud, istmed, uksed, õhupuhasti jne jne. Lisaks on mitmed erinevad ettevõtted välismaal juba teatanud plastist sõidukite tootmise alustamisest. Autotööstuses on plasti kasutamise levinumad suundumused üldiselt samad, mis teistes alasektorites. Esiteks säästab see materjale: suurte plokkide ja sõlmede jäätmevaba või jäätmevaba vormimine. Teiseks väheneb kergete ja kergete polümeermaterjalide kasutamise tõttu auto kogukaal, mis tähendab, et selle töö ajal säästetakse kütust. Kolmandaks, tervikuna valmistatud plastist detailide plokid lihtsustavad oluliselt kokkupanekut ja säästavad tööjõudu.

Muide, samad eelised stimuleerivad polümeermaterjalide laialdast kasutamist lennunduses. Näiteks õhusõiduki tiibliistu tootmisel alumiiniumsulami asendamine grafiitplastikaga võimaldab vähendada osade arvu 47-lt 14-le, kinnitusdetailide 1464-le 8-le poldile, vähendada kaalu 22% ja vähendada kulusid 25%. Sel juhul on toote ohutusvaru 178%. Kopteri labad ja reaktiivmootori ventilaatori labad on soovitatav valmistada alumiiniumsilikaatkiududega täidetud polükondensatsioonvaikudest, mis võimaldab vähendada lennuki kaalu, säilitades samal ajal tugevuse ja töökindluse. Inglise patendi nr 2047188 kohaselt suurendab lennukite või helikopteri rootorite labade kandepindade katmine ainult 0,65 mm paksuse polüuretaanikihiga nende vastupidavust vihmaerosioonile 1,5-2 korda. Esimese anglo-prantsuse ülehelikiirusega reisilennuki "Concorde" projekteerijatele seati karmid nõuded. Arvutati, et atmosfääri vastane hõõrdumine soojendab lennuki välispinda temperatuurini 120-150 ° C ja samal ajal nõuti, et see ei alistuks erosioonile vähemalt 20 000 tundi. Probleemi lahendus leiti õhusõiduki kõige õhema kaitsekihi pinnakatte abil. fluoroplastiline kile. Concorde'i disaineritel tekkisid kütuse ja hüdrosüsteemide tihendamise küsimuste lahendamisel mitte vähem raskused. Ja siin pakkusid väljapääs raskustest polüsiloksaani ja fluorosüsiniku elastomeeride, hermeetikute ja mastiksite abil. Muide, elastomeeride kohta. Polümeermaterjalide masinaehituses kasutamise kohta teabe esitamise käigus me seda tüüpi polümeeri praktiliselt ei käsitlenud. Kuid neid kasutatakse laialdaselt ka mansettide ja õlitihendite, tihendite, torude ja rehvide kujul. Nende tihendite, tihendite ja voolikute õli- ja bensiinikindlus on auto jaoks väga oluline, selle tagab akrüülnitriilbutadieeni, polükloropreeni jms kummide kasutamine. Kuid hiljuti seoses naftatoodete hinnatõusuga hakkasid ilmuma teated uue kütuse - alkoholi - kasutamisest autodes. Sellega seoses võib eeldada, et lähiajal nõuavad automaadid keemikute käest alkoholikindlaid kumme. Selliste kummide ja muude polümeermaterjalide loomine pole nii keeruline, juht oleks alkoholikindel. Jätkame nüüd mitme värvika ja vähetuntud juhtumi kirjeldamisega polümeermaterjalide kasutamisest masinaehituses. (TSB, 3. väljaanne, kd 15; Plast. World, 1979, 37, nr 2).

Lõikamine niit

Kas terasvarda saab lõigata sünteetilise niidiga? Selle õnnestumiseks on vaja, et niit oleks ülitugev ja väga kõva või teras pehmeneks. Ja miks see vajalik on? Sama tooriku saab lõigata karastatud saelehega. Kuid häda on selles, et pärast sellist saagimist jäävad terasele kahjulikud jääkpinged ja deformatsioonid. Ja terast ja muid metalle saab pehmendada spetsiaalsete keemiliste reaktiividega - igal metallil on oma kemikaalid. Sünteetiline hõõgniit viib need kemikaalid ainult lõikekohta. See on Poola keemikute välja töötatud meetod. Niit liigub mööda lõigatava tooriku pinda sagedusega 24 lööki minutis. Iga löögi lõpus eemaldatakse lahusti ja metalli reaktsioonisaadused, niit immutatakse värske osaga ja see teeb vastupidise käigu. (Noor tehnik, 1965, nr 8).

Plastist raketid

Rakettmootori kest on valmistatud süsinikkiust, keritud torule; epoksüvaikudega immutatud süsinikkiust lint. Pärast vaigu kõvendamist ja abisüdamiku eemaldamist saadakse toru, milles on rohkem kui kaks kolmandikku süsinikkiust, piisavalt tugevad pingutus- ja painde-, vibratsiooni- ja pulsatsioonikindlad. Jääb täita toorik raketikütusega, kinnitada sellele instrumentide ja kaamerate sektsioon ning saata selle lennates. (Compsites, 1981, 12, nr 1).

Plastikust lüüs

Bygdoszczi piirkonna ühele kanalile paigaldati Poolas esimene (ja tõenäoliselt ka esimene maailmas) täisplastiline lüüs. Värav töötab veatult.

Plastosad on ette nähtud kasutamiseks enam kui 20 aastat. Tammepalke tuli vahetada iga 6 aasta tagant. (Teadus ja elu, 1969, nr 3).

Keevitamine kuumutamata

Kuidas kinnitada kaks plastpaneeli üksteise külge? Seda saab liimida, kuid siis on vaja töökoht varustada ventilatsioonisüsteemiga. Võite kruvida või neetida, kuid siis peate augud enne tähtaega puurima. Seda saab keevitada, kui mõlemad paneelid on termoplastsed, kuid isegi siin ei saa te ilma ventilatsioonita hakkama ning peale selle võib kohaliku ülekuumenemise tõttu ühendus osutuda hävitavaks ja habras. Parima viisi ja seadmed selle jaoks töötas välja Prantsuse ettevõte "Brunson". Ultraheli generaator võimsusega 3 kW, sagedusega 20 kHz, "helijuhid" - sonotroodid - see on kõik. Vibrev sonotroodi ots tungib kuni 8 mm paksuste kinnitatud osade ülemisse ossa, vajub alumisse ossa ja kannab piki ülemist polümeersulatust. Ultraheli vibratsioonide energia muundatakse soojuseks ainult lokaalselt ja saadakse punktkeevitus. Sama meetod ja samad seadmed sobivad ka mitmesuguste plastist kinnitusdetailide ja liitmike "telliseks". Ultraheli keevitamise kõige tõhusam kasutamine elektriliste valgustusseadmete, autode trimmiosade, ventilatsioonisüsteemide tootmisel paakide ehitamisel, lennukitööstuses jne. Ultraheli keevitamine on eriti soovitatav polüolefiinidest, stüreenplastist, polüamiididest, polükarbonaatidest, erinevatest vinüül- ja akrüülvaikudest toodete valmistamisel. (Offic. Plast et caoutch. 1979, 26, nr 275).

Kiusajate vastased polüuretaanid

See postitus ei vaja kommentaari:

"Polüuretaankatetel on kõrge kõvadus, vastupidavus üle 10 aasta ja hea läige. Nende kasutamine võib lahendada New Yorgi metrooautode vastupidava värvimise probleemi. Sellistel kattekihtidel on võimatu kirjutada ega joonistada kas pliiatsi või viltpliiatsiga, mis vähendab märkimisväärselt kulusid. vagunite puhastamine ". (Mod. Paint and Coat, 1979, 69, nr 11).

Universaalne plastik

Algset seisukohta polümeermaterjalide praktilise kasutamise kohta, eriti instrumentide valmistamisel, avaldas hiljuti inglise ajakirja World of Plastics kolumnist.

Tema arvates saab kaheksa polümeeriga rahuldada kõiki erinevaid plasti omadustele esitatavaid nõudeid: ABS-kopolümeer, nailon, fenoolvaigud, polüetüleen ja polüpropüleen, polüuretaanvaht ja polüvinüülkloriid.

Autor märkis, et kulude ja mahu suhe on kõigi materjalide osas regulaarselt suurenenud, kuid sünteetiliste orgaaniliste polümeeride puhul on see kasv aeglasem kui terase, alumiiniumi ja klaasi puhul. Autor kaalub plasti peamisi eeliseid instrumentide valmistamisel:

1. Polümeermaterjalidest osi saab vormida ilma nende edasise töötlemiseta, kuna vormimisprotsessi käigus tagatakse valmistoote vajalik värv ja välimus.

2. Projekteerijale antakse võimalus töötada välja keeruka konfiguratsiooniga osi, mis võimaldaksid märkimisväärselt kokku hoida tööjõudu ja kulusid.

3. Polümeermaterjalidele omased termilised ja elektrofüüsikalised omadused väldivad elektriseadmete kahjustusi ja vähendavad nende soojusülekannet.

4. Tänu plasttoodete kergele kaalule vähenevad transpordikulud ja nende käsitsemine on lihtsam.

Autor väidab ka, et plasti kasutatakse kõige laialdasemalt viies seadmegrupis: suurtes konstruktsioonides; kodumasinad; raadioelektroonika; konditsioneerid ja õhuniisutajad. Vaatleja väidab, et nende viie rühma jaoks piisab kaheksast põhpolümeerist, ja illustreerib seda kohe näidetega külmikute, pesumasinate ja nõudepesumasinate, ventilaatorite, tolmuimejate, raadioseadmete, telerite, arvutusmasinate, laboriseadmete jne viimastest eksponaatidest kuni omatehtud õli ekstraktoritele, rösteritele ja kohvimasinatele. Kahjuks osutub polümeeride loetelu, millest neid seadmeid valmistatakse, palju laiemaks kui ülevaate alguses esitatud kaheksaliikmeline nimekiri. Seal on atsetaalvaigud ja mitmesugused polüestrid ning polükarbonaat ja polüfenüleenoksiid jne. Pealegi ei ole paljud muud reeglina puhtal kujul, vaid osana üksteisega koosseisust ja mitmesugustest kiulistest ja pulbrilistest täiteainetest.