Visualiseerimine tailihatootmises. Miks vajate visualiseerimislauda? Töörühma loomise korraldus

Jaapani sõna signaali või kaardi jaoks. Seda meetodit kasutatakse toodete ja materjalide tõmbamiseks lahjadesse tootmisliinidesse.

KANBAN-i võimalusi on olenevalt rakendusest mitu: eelmise protsessi käivitamine, kahepunktiline (ühe kaardiga), mitme kaardi, ühekordse kasutusega kanban jne.

KANBAN võimaldab teil tootmistegevuse kavandamise ahelat optimeerida alates nõudluse prognoosimisest, tootmisülesannete kavandamisest ja nende ülesannete tasakaalustamisest / jaotamisest tootmisvõimsuste vahel koos nende koormuse optimeerimisega. Optimeerimise all mõistetakse "mitte teha midagi üleliigset, mitte teha enne tähtaega, teavitada tekkivast vajadusest alles siis, kui see on tõesti vajalik."

Toyota töötas välja KANBANi süsteemi ja rakendas seda maailmas esmakordselt.

5C süsteem - tehnoloogia efektiivse töökoha loomiseks

Selle nimetuse all on teada kord, puhtuse taastamise ja distsipliini tugevdamise süsteem. 5C süsteem sisaldab viit omavahel seotud töökoha korraldamise põhimõtet. Kõigi nende põhimõtete jaapanikeelne täht algab tähega “C”. Vene keelde tõlgituna - sortimine, ratsionaalne korraldamine, puhastamine, standardimine, parendamine.

1. Sorteerimine: vajalike esemete - tööriistade, osade, materjalide, dokumentide - eraldamiseks ebavajalikest, et neid eemaldada.

2. RACIONAALNE ASUKOHT: mõistlikult korraldage järelejäänud asjad, pange iga ese oma kohale.

3. PUHASTAMINE: olge puhtad ja korras.

4. STANDARDIMINE: olge ettevaatlik esimese kolme S korrapärase rakendamise tõttu.

5. PARANDAMINE: väljakujunenud protseduuride ja nende täiustamise harjumuseks saamine.

Kiire üleminek (SMED - ühe minuti vahetus)

SMED tõlgib sõna otseses mõttes kui "templi muutus ühe minutiga". Selle kontseptsiooni töötas välja jaapani autor Shigeo Shingo ja see muutis lähenemisviise ümberhäälestamise ja ümbertegemise teel. SMED-süsteemi kasutuselevõtu tulemusel saab kõiki tööriistu muuta ja muuta vaid ühe minuti või isegi sekundiga, “ühe nupuvajutusega” (OTED-i kontseptsioon - “ühe puutega suremise vahetus”).

Arvukate statistiliste uuringute tulemusel leiti, et kohandamisprotsessi erinevate toimingute aeg jaguneb järgmiselt:

materjalide, stantside, inventari jms ettevalmistamine - 30%

templite ja tööriistade kinnitamine ja eemaldamine - 5%

tööriistade tsentreerimine ja paigutamine - 15%

proovitöötlus ja korrigeerimine - 50%

Selle tulemusel sõnastati reguleerimisaja vähendamiseks kümneid või isegi sadu kordi järgmised põhimõtted:

sisemise ja välise reguleerimise toimingute eraldamine,

sisemiste toimingute muutumine välisteks,

funktsionaalsete klambrite kasutamine või kinnitusdetailide täielik eemaldamine,

täiendavate seadmete kasutamine.

TPM-süsteem (täielik tootlik hooldus) - üldine varustuse hooldus

TPM - „universaalne seadmehooldus”, mille eesmärk on peamiselt seadmete kvaliteedi parandamine, keskendudes universaalse ennetava hooldussüsteemi tõttu kõige tõhusamale kasutamisele.

Selles süsteemis on rõhk seadmete defektide ennetamine ja varajane avastaminemis võib põhjustada tõsisemaid probleeme.

Operaatorid ja remondimehed osalevad TPM-is, mis koos tagavad suurema töökindluse. TPMi alus on ennetava hoolduse, määrimise, puhastamise ja üldise ülevaatuse kavandamine. See tagab sellise näitaja kasvu nagu Seadmete kogu efektiivsus (ingliskeelsest tõlkest “Üldine varustuse efektiivsus” - OEE).

JIT süsteem (just-in-time - õigel ajal)

JIT (just-in-time) / just in the time - materjalijuhtimissüsteem tootmises, kus eelmise toimingu (või välise tarnija) komponendid tarnitakse täpselt siis, kui neid vajatakse, kuid mitte varem. See süsteem viib ladudes pooleliolevate tööde, materjalide ja valmistoodete mahu järsu vähenemiseni.

Süsteem “just in time” tähendab tarnijate valimisel ja hindamisel konkreetset lähenemisviisi, mis põhineb töötamisel kitsa tarnijatega, kes on valitud selleks, et nad suudaksid tagada “just õigel ajal” kvaliteetsete komponentide tarnimise. Samal ajal väheneb tarnijate arv kaks või enam korda ja ülejäänud tarnijatega luuakse pikaajalised majandussuhted.

Oleg Levyakov

LIN (inglise keelest. Lean - sihvakas, lahja) tootmine või "lahja" tootmise logistika põhjustas tööviljakuse ja tootmismahtude tohutu tõusu ning jääb paljudes maailma majanduse sektorites peamiseks tootmissüsteemiks.

Lean Manufacturing on Ameerika nimi Toyota tootmissüsteem. Lahjatootmise looja Taiichi Ono alustas esimesi katseid tootmise optimeerimiseks juba 1950ndatel. Neil sõjajärgsetel aegadel oli Jaapan varemetes ja riik vajas uusi autosid. Kuid probleem oli selles, et nõudlus polnud nii suur, et õigustada Fordi kombel võimsa tootmisliini ostmist. Vaja oli palju erinevat tüüpi autosid (autod, kerg- ja keskmise veoautod jne), kuid nõudlus teatud tüüpi auto järele oli väike. Jaapanlased pidid õppima tõhusat tööd, luues palju erinevaid mudeleid madala nõudluse korral iga mudeli jaoks. Keegi polnud seda probleemi enne neid lahendanud, kuna tõhusust mõisteti üksnes masstootmise mõttes.

Lean tootmine hõlmab iga töötaja kaasamist ettevõtte optimeerimise protsessi ja kliendikesksuse maksimeerimist.

Lahjatootmise lähtepunkt on kliendi väärtus. Lõppkasutaja seisukohast omandab toode (teenus) tegeliku väärtuse alles siis, kui toimub nende elementide otsene töötlemine, tootmine. Lahjatootmise keskmes on kadude kõrvaldamise protsess, mida jaapani keeles nimetatakse sõnaks „muda”. Muda on üks jaapani sõnu, mis tähendab kaotust, raiskamist, see tähendab igasugust tegevust, mis kulutab ressursse, kuid ei loo väärtust. Näiteks ei vaja tarbija absoluutselt valmistoote või selle osade laos olemist. Traditsioonilises haldussüsteemis lähevad ladustamiskulud, aga ka kõik muudatuste, puuduste ja muude kaudsete kuludega seotud kulud tarbijale.

Vastavalt tailihatootmise kontseptsioonile võib kogu ettevõtte tegevuse liigitada järgmiselt: toimingud ja protsessid, mis annavad tarbijale lisaväärtust, ning toimingud ja protsessid, mis ei lisa tarbijale väärtust. Seetõttu liigitatakse kõik, mis ei lisa tailihatootmise seisukohast tarbijale lisaväärtust, kahjumiks ja tuleks elimineerida.

Lahjatootmise peamised eesmärgid on:

- kulude vähendamine, sealhulgas tööjõud;

- toodete loomise aja lühendamine;

- tootmis- ja laopinna vähendamine;

- toote kliendile kättetoimetamise garantii;

- maksimaalne kvaliteet teatud hinnaga või minimaalne hind teatud kvaliteediga.

Nagu eespool mainitud, sai LIN-süsteemi ajalugu alguse Toyotast. Toyota üks asutajaid Sakishi Toyoda arvas, et tootmise parendamisel pole piire ning sõltumata ettevõtte turuolukorrast ja tema konkurentsivõimest on vaja pidevalt edasi liikuda ja kõiki tootmisprotsesse täiustada. Selle filosoofia tulemuseks on Toyota otsese pideva täiustamise strateegia. Sakishi Toyoda toetas suurt investeeringut teadusuuringutesse uute autode loomiseks.

Sakishi poeg Kiishiro Toyoda mõistis, et Ameerika autohiiglastega (nagu näiteks Ford) edukaks konkureerimiseks peab ta tegema midagi ebatavalist. Alustuseks tutvustas ta oma ettevõtetes mõistet "just õigel ajal" (Togo ja Wartman), mis tähendas, et ühtegi auto osa ei oleks tohtinud luua enne, kui seda vaja oleks. Seetõttu polnud jaapanlastel erinevalt ameeriklastest tohutuid varuosadega ladusid, jaapanlased säästsid aga rohkem aega ja ressursse. Kaizen, Togo ja Wartmani meetodid said Toyoda perekonna tootmisfilosoofia aluseks.

Järgmine Agee Toyoda dünastias alustas oma tööd viieaastase kava väljatöötamisega tootmismeetodite täiustamiseks. Selleks kutsuti Toyota konsultandiks Taichi Ono, kes tutvustas “kanban” kaarte - “varude jälgimist”. Taichi Ono õpetas töötajaid mõistma „kaizen” ja „Togo and Wartman” meetodeid üksikasjalikult, moderniseeris seadmeid ja seadistas toimingute korrektse vaheldumise. Kui toodete konveieril kokkupanekul tekkis probleeme, peatus konveier viivitamatult probleemide kiireks leidmiseks ja parandamiseks. Toyota on oma tööstuslikku kvaliteedifilosoofiat rakendanud kakskümmend aastat, sealhulgas ka tarnijatelt.

Soichiro Toyoda sai 1982. aastal Toyota Motor Corporationi presidendiks ja tollaseks juhatuse esimeheks. Tema juhtimisel on Toyota muutunud rahvusvaheliseks korporatsiooniks. Soishiro alustas oma tööd ettevõtte kvaliteedi parandamiseks, uurides Ameerika kvaliteedieksperdi E. Demingi tööd. Toyota ettevõtete kvaliteedijuhtimine on muutunud selgemaks, seda rakendati ettevõtte kõigis osakondades.

Nii töötati Toyota juhtivtöötajate mitme põlvkonna jooksul välja ainulaadne kvaliteedisüsteem, mis oli LIN-süsteemi aluseks.

Kõige populaarsemad lean-valmistamise tööriistad ja tehnikad on:

- Väärtuse loomise voo kaardistamine (Value Stream Mapping).

- Line-produktsiooni tõmbamine.

- Kanban

- Kaizen - pidev täiustamine.

- Süsteem 5C - tehnoloogia efektiivse töökoha loomiseks.

- SMED-süsteem - kiire seadmevahetus.

- Süsteemi TPM (Total Productive Maintenance) - universaalne seadmehooldus.

- JIT-süsteem (just-in-Time - just õigel ajal).

- Visualiseerimine.

- U-kujulised rakud.

Väärtusvoo kaardistamine - See on üsna lihtne ja intuitiivne graafiline diagramm, mis kujutab materjali või teabe vooge, mis on vajalikud toote või teenuse pakkumiseks lõpptarbijale. Väärtusvoo vooskeem võimaldab teil kohe näha voo kitsaskohti ja selle analüüsi põhjal tuvastada kõik ebaproduktiivsed kulud ja protsessid, töötada välja parendusplaan. Väärtuse voo kaardistamine hõlmab järgmisi samme:

- Hetkeoleku kaardi dokumenteerimine.

- Tootmisvoogude analüüs.

- Tulevase riigi kaardi koostamine.

- Töötage välja parendusplaan.

Tootmise tõmbamine (Eng. Pull production) - tootmise korraldamise skeem, milles toodete tootmise maht igas tootmisetapis määratakse kindlaks üksnes järgmiste etappide vajaduste järgi (lõppkokkuvõttes - kliendi vajadused).

Ideaalne on “üksikute tükkide voog”, s.t. ülesvoolu asuv tarnija (või sisemine tarnija) ei tooda midagi enne, kui allpool asuv tarbija (või sisetarbija) teda sellest teatab. Seega "iga järgmine operatsioon" tõmbab tooteid eelmisest.

Sarnane töökorraldus on tihedalt seotud ka liinide tasakaalustamise ja keermesünkroonimisega.

Kanbani süsteem - See on süsteem, mis tagab pideva materjalivoo korraldamise varude puudumisel: varud tarnitakse väikeste partiidena otse tootmisprotsessi soovitud punktidesse, laost mööda minnes, ja valmistooted saadetakse viivitamatult klientidele. Tootmise juhtimise järjekord on vastupidine: alates i-ndast etapist kuni (i - 1) -ni.

Süsteemi CANBAN põhiolemus on see, et kõiki ettevõtte tootmisüksusi varustatakse materiaalsete ressurssidega ainult tellimuse täitmiseks vajalikus koguses ja aja jooksul. Valmistoodete tellimus esitatakse tootmisprotsessi viimasesse etappi, kus arvutatakse pooleliolevate tööde vajalik maht, mis peaks tulema eelviimasest etapist. Samamoodi taotletakse eelviimasest etapist eelneva tootmisetapi jaoks teatud arvu pooltooteid. See tähendab, et selle tootmiskoha suurus määratakse kindlaks järgmise tootmiskoha vajaduste järgi.

Seega on tootmisprotsessi kahe külgneva etapi vahel kaksikside:

- i-ndast etapist i-1-ndasse etappi taotletakse vajalik kogus pooleliolevaid töid ("tõmmatakse");

- (i - 1) etapist i-ndasse materiaalsed ressursid saadetakse vajalikus koguses.

Infoedastusmeediumiks süsteemis CANBAN on spetsiaalsed kaardid (jaapani keelest tõlgitud "canban" - kaart). Kasutatakse kahte tüüpi kaarte:

- tootmistellimuse kaardid, mis näitavad osade arvu, mida tuleb eelmises tootmisetapis toota. Tootmistellimuse kaardid saadetakse tootmise i-st etapist (i - 1) etappi ja need on aluseks i-1 jao tootmisprogrammi koostamisele;

- valikukaardid, mis näitavad materiaalsete ressursside (komponendid, osad, pooltooted) kogust, mida tuleks eelmisel töötlemis- (monteerimis-) kohas kaasa võtta. Valikukaardid näitavad materiaalsete ressursside kogust, mille i-ndasse tootmiskohta tegelikult saab (i - 1).

Sellised kaardid saavad liikuda mitte ainult ettevõttesiseselt, kasutades süsteemi CANBAN, vaid ka tema ja tema filiaalide vahel, aga ka koostööd tegevate ettevõtete vahel.

CANBANi süsteemi kasutavad ettevõtted saavad tootmisressursse iga päev või päeva jooksul mitu korda, seega saab ettevõtte varusid uuendada täielikult 100–300 korda aastas või isegi sagedamini, MRP- või MAP-süsteeme kasutavas ettevõttes aga ainult 10–20 korda. aastal. Näiteks tarniti Toyota Motors Corporationis ressursse kolm korda päevas ühte tootmiskohta 1976. aastal ja 1983. aastal iga paari minuti tagant.

Varude vähendamise soovist saab ka meetod tootmisprobleemide tuvastamiseks ja lahendamiseks. Varude kuhjumine ja ülehinnatud tootmismahud võimaldavad varjata sagedasi rikkeid ja seadmete seiskamisi, tootmisvigu. Kuna laovarude minimeerimise tingimustes saab tootmise eelmises etapis tagasilükkamiste tõttu peatada, on süsteemi CANBAN peamiseks nõudeks lisaks nullvarude nõudele ka nulldefektide nõue. Süsteemi CANBAN on peaaegu võimatu rakendada ilma integreeritud kvaliteedijuhtimissüsteemi samaaegse juurutamiseta.

Süsteemi CANBAN olulised elemendid on:

- infosüsteem, mis hõlmab lisaks kaartidele ka tootmis-, transpordi- ja tarnegraafikuid, tehnoloogilisi kaarte;

- personali vajaduste reguleerimise ja ametialase rotatsiooni süsteem;

- universaalse (TQM) ja valikulise ("Jidoka") toodete kvaliteedikontrolli süsteem;

- tootmise võrdsustamise süsteem.

Süsteemi CANBAN peamised eelised:

- lühike tootmistsükkel, suur varade käive, sealhulgas varud;

- toodangu ja inventari ladustamise kulud pole või on need väga madalad;

- kvaliteetsed tooted kõigis tootmisprotsessi etappides.

Maailma kogemuste analüüs süsteemi CANBAN kasutamisel näitas, et see süsteem võimaldab vähendada varusid 50%, varusid 8%, kiirendades samas käibekapitali käivet ja parandades valmistoodete kvaliteeti.

Ajakohase süsteemi peamised puudused:

- tootmisetappide vahelise suure järjepidevuse tagamise keerukus;

- toodete tootmise ja müügi katkemise oluline oht.

Kaizen - See on tuletis kahest märgist - “muuda” ja “hea” - tõlgitakse tavaliselt kui “paremuse poole muutmine” või “pidev täiustamine”.

Rakenduslikus mõttes on Kaizen filosoofia ja juhtimismehhanismid, mis julgustavad töötajaid parendusi tegema ja neid veebis rakendama.

Kaizenil on viis peamist komponenti:

- Koostoime;

- Isiklik distsipliin;

- Parandatud moraal;

- Kvaliteediringid;

- Parendusettepanekud;

5C süsteem - tehnoloogia efektiivse töökoha loomiseks

Selle nimetuse all on teada kord, puhtuse taastamise ja distsipliini tugevdamise süsteem. Süsteem 5C sisaldab viit omavahel seotud töökoha korraldamise põhimõtet. Kõigi nende põhimõtete jaapanikeelne täht algab tähega “C”. Vene keelde tõlgituna - sortimine, ratsionaalne korraldamine, puhastamine, standardimine, parendamine.

- Sorteerimine: vajalike esemete - tööriistade, osade, materjalide, dokumentide - eraldamine tarbetuist nende eemaldamiseks.

- RACIONAALNE ASUKOHT: ratsionaalselt korraldage järelejäänud asjad, pange iga ese oma kohale.

- PUHASTUS: olge puhtad ja korras.

- STANDARDIMINE: olge ettevaatlik kolme esimese S korrapärase rakendamise tõttu.

- PARANDAMINE: väljakujunenud protseduuride ja nende täiustamise harjumuseks saamine.

Kiire üleminek (SMED - ühe minuti vahetus) sõna-sõnalt tõlgitud kui “templi muutus ühe minutiga”. Kontseptsiooni töötas välja jaapani autor Shigeo Shingo ning see muutis revolutsioonilisi lähenemisviise ümberhäälestuseks ja ümberpaigutamiseks. SMED-süsteemi kasutuselevõtu tulemusel saab kõiki tööriistu muuta ja muuta vaid ühe minuti või isegi sekundiga, “ühe nupuvajutusega” (OTED-i kontseptsioon - “ühe puutega suremise vahetus”).

Arvukate statistiliste uuringute tulemusel leiti, et kohandamisprotsessi erinevate toimingute aeg jaguneb järgmiselt:

- materjalide, stantside, inventari jms ettevalmistamine - kolmkümmend protsenti;

- templite ja tööriistade kinnitamine ja eemaldamine - 5%;

- tööriistade tsentreerimine ja paigutamine - 15%;

- proovitöötlus ja korrigeerimine - 50%.

Selle tulemusel sõnastati reguleerimisaja vähendamiseks kümneid või isegi sadu kordi järgmised põhimõtted:

- sisemise ja välise reguleerimise toimingute eraldamine,

- sisemiste toimingute muutumine välisteks,

- funktsionaalsete klambrite kasutamine või kinnitusdetailide täielik eemaldamine,

- täiendavate seadmete kasutamine.

TPM-süsteem (täielik tootlik hooldus) - üldine varustuse hooldus peamiselt teenib seadmete kvaliteeti, keskendudes universaalse ennetava hooldussüsteemi tõttu kõige tõhusamale kasutamisele. Selles süsteemis on rõhk seatud seadme defektide ennetamisele ja varajasele tuvastamisele, mis võivad põhjustada tõsisemaid probleeme.

Operaatorid ja remondimehed osalevad TPM-is, mis koos tagavad suurema töökindluse. TPMi alus on ennetava hoolduse, määrimise, puhastamise ja üldise ülevaatuse kavandamine. See suurendab sellist näitajat nagu seadmete koguefektiivsus.

JIT-süsteem (Just-In-Time - just in time) - materjalide haldamise süsteem tootmisesmilles eelmise toimingu (või välise tarnija) komponendid tarnitakse täpselt vajalikul hetkel, kuid mitte varem. See süsteem viib ladudes pooleliolevate tööde, materjalide ja valmistoodete mahu järsu vähenemiseni.

“Just in time” süsteem eeldab tarnijate valimisel ja hindamisel spetsiifilist lähenemisviisi, mis põhineb tööl kitsa tarnijatega, kes valitakse vastavalt nende võimele tagada kvaliteetsete komponentide “õigeaegselt” kättetoimetamine. Samal ajal väheneb tarnijate arv kaks või enam korda ja ülejäänud tarnijatega luuakse pikaajalised majandussuhted.

Visualiseerimine - see on iga tööriist, mis teavitab töö teostamist. See on tööriistade, osade, konteinerite ja muude tootmisseisundi indikaatorite paigutus, milles kõik saavad lühidalt aru süsteemi olekust - normist või kõrvalekaldest.

Kõige sagedamini kasutatavad visualiseerimismeetodid:

- Kontuurimine.

- Värvikoodid.

- Liiklusmärkide meetod.

- Markeerimisvärv.

- "See oli" - "see sai."

- Graafilised tööjuhendid.

U-kujulised rakud - seadme asukoht ladina tähe "U" kujul. U-kujulises lahtris on masinad vastavalt toimingute järjestusele hobuserauakujulised. Seadmete sellise paigutuse korral toimub töötlemise viimane etapp algfaasi vahetus läheduses, seega ei pea operaator järgmise tootmistsükli alustamiseks kaugele minema.

Suurima konkurentsi ja eskaleeruva kriisi ajal pole kogu maailmas ettevõtetel muud võimalust, kui kasutada parimaid maailma juhtimistehnoloogiaid toodete ja teenuste loomiseks, mis suurendavad klientide rahulolu kvaliteedi ja hinna osas.

Mis tahes tootmisprotsessi kahjum on paljude ettevõtete jaoks vältimatu probleem - nii toodete tootmine kui ka teenuste pakkumine. Kaotused on tingimus, mis pehmelt öeldes ei lisa tootele või teenusele väärtust. Kahjude tuvastamiseks peate need kõigepealt ära tundma. Võib eristada kaheksat tüüpi kahjumit, mille tõttu kaotatakse kuni 85% ettevõtte ressurssidest:

- Loovuse kaotus. Kui töötajat koheldakse nagu hammasratast mehhanismis, mille saab igal ajal välja visata või asendada mõne teisega, kui suhe taandub suhtele “tehke oma kätega tööd ja järgige rangelt ülemuse juhiseid”, siis töötajate huvi töö vastu väheneb pidevalt. Ekspertide arvates on selline asjade järjekord aegunud, see tõmbab ettevõtte tagasi, mis ei aeglusta mõju ettevõtte kasumile. Samas Jaapanis ilmuvad erinevates ettevõtetes nn kvaliteediringid, kus kõigil on õigus avaldada oma ettepanekuid protsesside kvaliteedi parandamiseks. Analüütikud usuvad, et 21. sajandil on edukad need ettevõtted, kes suudavad luua oma kaasamise tunde oma töötajate tootmise parendamisel.

- Liigne tootmine, mis väljendub asjaolus, et toodetakse rohkem kaupu, kui nõutakse, või varem, kui klient nõuab. Selle tulemusel kulutatakse ressurssidele, mida saaks kvaliteedi parandamiseks kulutada, koguse suurendamiseks.

- Viivitused. Kui töötajad ei oota materjale, tööriistu, seadmeid ega teavet, on see alati halva kavandamise või ebapiisavate suhetega tarnijatega, ettenägematute nõudluse kõikumiste tagajärg.

- Tarbetu vedu, kui materjale või tooteid liigub sagedamini kui on vaja pideva tehnoloogilise protsessi jaoks. Oluline on tarnida kõik vajalik õigel ajal ja õigesse kohta ning selleks tuleb ettevõttes rakendada häid logistikaskeeme.

- Toodete, mida ei müüda, ja materjalide ülemäärane varumine või ladustamine ladudes, kui protsessiks vajalik.

- Liigne töötlemine. Tooted peaksid jätma tootmise nii kvaliteetseks, et oleks võimalik välistada selle muudatused ja täiustused ning kvaliteedikontroll peaks olema kiire ja tõhus.

- Defektid, mida tuleb igati vältida, kuna klientide kaebuste lahendamiseks kulutatakse täiendavaid vahendeid: kui on vaja puudusega toode parandada, kulutatakse lisaaega, vaeva ja raha.

- Ebapiisav liikuvus või halvasti tarnitud tööriistade, materjalide tarnimise protsess ettevõttes endas, töötajate tarbetu liikumine tööruumide ümber.

Integreeritud strateegiliste uuringute instituudi (ICSI) uurimuse kohaselt tailihatootmise laiendamise kohta Venemaal 2006. aasta märtsis-aprillis kasutas Jaapani kogemust 32% 735-st küsitletud Venemaa tööstusettevõttest. 2008. aasta märtsis-aprillis viidi läbi teine \u200b\u200buuring. Lean Manufacturing rakendamine Venemaa tööstusettevõtetes aastatel 2006-2008. " III Vene lin-foorumil "Lean Russia". Ettevõtted, kes esimestena kasutasid lahjaid tootmismeetodeid: Gorki autotehas (GAZ Group), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Tšeljabinski sepikoda ja pressitehas (OJSC ChKPZ), OJSC Sollers "(" UAZ "," ZMZ "), KAMAZ, NefAZ, Sberbank of Russia OJSC jne.

1. Visualiseerimine (visuaalne juhtimine)See on kõigi tööriistade, osade,

tootmine

etapid

ja

teavet

umbes

tootmissüsteemi jõudlus

nii, et need oleksid selgelt nähtavad, ja nii, et mis tahes

protsessis osaleja võiks lühidalt hinnata

süsteemi olek.

2

Visuaalselt tühi ruum

Kõik asub “visuaalselt mõistetavas” ruumistäiesti teistmoodi. Esitatud teave

et seda oleks lihtsam tajuda.

Tulemusstandardid.

Tööplaanid.

Seadmete paigutus.

Kontoriseadmete paigutuse skeemid.

Risti treeninglaud.

3

KS-3 Komsomolskoje LPUMG

4Visualiseerimise näited

52. Väärtuse voo kaardistamine või materjalihaldus (VSM)

Definitsioonoptimaalne asukoht

seadmed

ja

tee

vedu

ressursid tootmisprotsessis

6Väärtusvoo kaardistamine on oluline tööriist

Lahja tootmine, tänu millele saate objektiivselt

hinnata tootmisprotsesse, analüüsida kadusid ja

töötada välja plaan ettevõtte töö parendamiseks.

Voog on vajalike toimingute kogum

sooritage nõudliku toote või teenuse loomiseks

tarbijad.

Väärtuse voo kaardistamine kuvatakse kirjalikult

teabe- ja materjalivood esinemisprotsessis

väärtused. Tänu nendele niitidele saate jälgida loomise teed

mis tahes toodet või teenust.

78910

3. Üldine varustuse hooldus (TRM)

Süsteemseadmete hooldus

lavastatud

kohta

suurendama

selle tõhusus

hoiatus- ja heastamiskonto

kaotused kogu elu jooksul

varustustsükkel

11

TPM (Total Productive Maintenance) rakendamine - universaalne seadmete hooldus

Eriti asjakohane organisatsioonides, mis kasutavad üsna keerulisi,vastutav

seadmed.

ja

ka

vananenud

(moraalselt

ja

füüsiliselt)

Osalema peavad operaatorid, hooldustöötajad, käsitöölised

igapäevane töö TPM-iga selle varustuse osas.

Nad peaksid meeskonnana välja töötama TPM-i töökohtade kontrollnimekirja,

mida tuleb läbi viia ja kontrollida.

Nad peaksid ühiselt tuvastama probleemid ja arutama võimalikke

varustusprobleemide lahendamine.

12

TPM kaheksa põhimõtet

1. Pidev täiustamine: praktikale suunatud ennetus 7kahjumi liigid.

2. Eraldiseisev hooldus: seadme operaator peab

teostada ülevaatust, puhastustöid, määrimist ja

ka väiksemaid hooldustöid.

3. Hoolduse kavandamine: 100% tagamine

varustuse olemasolu, samuti kaizeni üritused

hooldusalad.

4. Koolitus ja haridus: töötajad peavad olema väljaõppe saanud

kvalifikatsiooninõuded:

seadmete käitamine ja hooldus.

13

Lumekoristusring KTs-5

14TPM kaheksa põhimõtet

5. Käivitage juhtimine: käivitage uued seadmed ilma uutetakaotused.

6. Kvaliteedijuhtimine: eesmärgi "null puudus" rakendamine

protsessid ja seadmed.

7. TPM

kell

administratiivne

alad:

kaotused

ja

kaudses tootmises kaotatud raiskamine

ühikut.

8. Tööohutus, keskkond ja tervishoid:

nõudmine

teisendamine

kogus

õnnetused

kohta

ettevõte nullini.

1516

Kahju liigid

Kasutamatapotentsiaal

Kõigi rakendamata jätmine

personali talent või

ajakorraldus

Lisaprotsessid (sammud)

Teha ebavajalikku

protsessi etapid

Ületootmine

Tootmine rohkem

kogused, kui nõutakse

või enne tarbijat

neid läheb vaja

Igasugune lisaliikumine

personal koos kõndimisega

Jäätmevedu

Ei lisa

väärtusprotsessid

"kaotused"

Osade vedu

rohkem kui vajalik materjal

miinimum

Defektid

Ootus

Ootused kõigele:

Tarbetu liikumine

Liigne inventar

Inimesed, materjalid. aeg

Kõik tarbetud varud

materjalid või tarnijad

ülesande täitmiseks

Asjade kontrollimine ja fikseerimine

vastavus

tarbija 18

4. Kiire üleminek (SMED)

Tootmise kohandamise protsessseadmed üleminekuks ühe tootmisest

selline detail teisele võimalikult lühikese aja jooksul

aeg

Kiire üleminek on üks tööriistu

Kasutatud lahja tootmine

- lühendada masina ümbersõitmise aega või

seadmed, eesmärgiga toota laia

tootevalik.

19

KIIREANDMISE PÕHIMÕTE: Tehke kõiki väliseid toiminguid, kuni masin seiskub või pärast käivitumist; keerake sisemised toimingud

KIIRE LIIKUMISE PÕHIMÕTE:teostage kõik välistoimingud enne masina seiskumist või pärast selle käivitumist;

muuta sisemised toimingud välisteks;

vähendage kõigi toimingute aega

20

5. Tootmise ja tarnimise korralduse süsteem (Kanban)

Tootmise ja tarnimise korralduse süsteem,võimaldades teil rakendada põhimõtet "just õigel ajal".

Teavitamise vahendid kellega

on antud luba või märge tootmise kohta või

toodete üleandmine tootmises, mille korraldas

joonistamise põhimõte.

21

Visualiseerimine ja kanban: igasse lahtrisse tõmmatakse, mis seal peaks paiknema, ja võttes viimase eseme, eemaldage kummist varudest ja andke kaart

Visualiseerimine ja kanban: igas lahtris joonistatakse,mis seal peaks lamama ja viimase eseme võtmine,

eemaldage elastik laost ja andke kaart.

22

6. Pideva täiustamise süsteem (Kaizen)

Kogu voo pidev täiustamineväärtuse loomine tervikuna või individuaalse protsessina

eesmärk on tõsta kvaliteeti ja vähendada kadusid

läbi P-D-C-A tsükli (5 komponenti:

paranenud suhtlus, isiklik distsipliin

moraal, kvaliteediringid, ettepanekud

parandamine)

23

Kaizeni 3 peamist tegevust

Korra ja puhtuse hoidmine - 5S. Vajalik elementhea juhtimine. Tänu eeskujulikele töötajatele

omandada ja arendada enesedistsipliini oskusi, ilma milleta nad pole

suudavad luua tooteid või pakkuda tarbijale kõrgeid tooteid

kvaliteet.

2.

Kahjude välistamine. Tootmiskeskkonna kadude kõrvaldamine

investeeringute kasvu asemel annab lootust lisaväärtust luua.

Puhtus ja kahjujuhtimine on sageli

samal ajal.

3.

Standardimine. Parim viis on standardid.

tööd tegema. Toodete või teenuste jaoks, mis on loodud sarjade tulemusena

protsesside puhul tuleb igaühe jaoks kasutada kindlat standardit

neid kvaliteedi tagamiseks. Normidest kinnipidamine on

viis tagada iga protsessi kvaliteet ja mitte korrata

vigu.

1.

24

Näide. Kuluandmete edastamine osakondadele

Arvutamine

Kuluarvestus

maksab

Andmeedastus

kulu osakondades

Esialgne

Esialgne

kulude arvestamine

kulude arvestamine

Protsessi kirjeldus

Õppe objektiks on kontrolliprotsess.edasikandumine

taga

Moodustamine

Kooskõlastamine

tootmiskulude andmed

ja

mööduv

osalejate rühmad

osalejate tegevused

koolitus lõpuni

tehnilised osakonnad, samuti kompleksi direktor

.

Planeerimis- ja majandusosakond arvutab

osade valmistamise kulud. Osade maksumus,

teenused, mida tootmisosakond vajab

mootori remondikulude esialgne kalkulatsioon.

Majandusteadlane

kogub

teave

ja

leiab

toote maksumus. Saadud materjalid

virnastatud kaustadesse.

Tootmisosakonna töötajate nõudmisel (aadressil

helistage või tulge isiklikult minu töökohale)

Alustan vajalike kulude otsimist kaustadest. Ajal

Selliste taotluste tööpäev võib olla 5 kuni 25 korda.

Kaotuse registreerimise vorm

Moodustamineosalejate rühmad

1.

Kooskõlastamine

osalejate tegevused

T

Tootmisosakonna töötajatega võtab ühendust

telefoni teel või tule minu töökohale

Mina

Kontroll

mööduv

Treening

W o to

Oi lõpp

D s

+

2. Pöörake ümber ja sirutage kaustu

+

3. Otsige kaustast välja vajalik kuluprognoos

+

4. Teabe edastamine telefoni teel

+

5. Teabe edastamine isiklikult

+

+

+

Järgmise 30 minuti jooksul ma parandan selle: looge ühtne otsingubaas - register

maksab

Kaizeni ürituste nimekiri

Moodustamineosalejate rühmad

№

Probleem

Ajakaotus

1. edastamine

teavet

Kooskõlastamine

osalejate tegevused

Parandus

toimingud

Looge võrgukettale

otsingubaasi register

maksab

Vastutav

majandusteadlane

Kontroll

mööduv

koolitus lõpuni

Kuupäev

%

täitumine

25%

50%

100%

75%

28.08.

2012Kuluandmete edastamine osakondadele

Probleem: kaotus

otsinguaeg

toote, töö ja

teabe edastamine

Kaotused: inimeste liikumised

ootus

Tehtud tegevus: looge edasi

võrgudraivi otsingubaas

Kulude register

Enne

tulemused

Näitaja

Keelduge

aeg

1. otsing

maksab

0,2 tundi

Pärast

%

0 tundi

100

28 08 2012

Standardimine:

Pidev

värskendus

otsingubaas.

Töötajad

tootmine

osakond teatas.

Kokkuhoid: 1 tund töötaja kulusid eurodes

keskmine 132,27 rubla., kokkuhoid

132,27 * 0,2 tundi * 5 korda \u003d 132,25 rubla.

Pärast

Sidorina

Svetlana

majandusteadlane

7. Tõmbetootmissüsteemi mudel (tõmbetööstus)

Meetodtootmise korraldamine, milles

toodete töötlemine põhineb

signaalid järgnevate toimingute vajaduste kohta.

Tootmise korralduse skeem, millistes mahtudes

tooteid igas tootmisetapis

on määratud

eranditult

vajadustele

järgmised sammud (lõpuks -

kliendi vajadused).

30Tõmmatav tootmissüsteem on meetod

tootmise juhtimine, milles järgnev

operatsioonid annavad märku nende vajadustest

eelnevad toimingud.

Tõmbetootmise võib jagada kolmeks

tüüp - supermarketi süsteem, tõmbesüsteem

järjestikune tõmbesüsteem

segatüüpi.

31Supermarketi väljatõmbesüsteem

See on kõige sagedamini kasutatav tõmbesüsteem ja ka see

nimetatakse täiendamise süsteemiks. Sellises süsteemis igas etapis

tootmine seal on supermarket (ladu), kus kindel

iga selles etapis toodetava toote kogus. Sisse

Igas tootmisetapis valmistatakse täpselt nii palju tooteid,

kui palju supermarketist kaasa võeti. Sel juhul iga etapp

(protsess) vastutab teie supermarketi täiendamise eest.

Seda tüüpi tõmbesüsteemi ainus puudus

on see, et igal tootmisetapil peate omama kõigi varusid

seal toodetavate varuosade tüübid. Väärib märkimist, et koos

suures koguses varu jaoks vajalikke osi. Selline süsteem saab olema

vormist väljas.

32

8. Just-in-time

Pideva korraldamise süsteemmaterjalivoog varude puudumisel:

varud on väikesed

partiidena otse soovitud punktidesse

tootmisprotsess, laost mööda minnes ja valmis

tooted saadetakse kohe

33

Kasutusvaldkonnad „Täpselt õigel ajal”:

ATTootmispiirkond: hõlmab hallatavat tootmist

protsess;

„Just õigel ajal” tarnete valdkonnas;

Just-in-time müük - pakub paljudele pakkumist

tarbijad, kes esitavad oma päringuid veebiteabe saamiseks

süsteem.

Peamised omadused:

- vajadusel omada ainult vajalikke reserve;

- parandada kvaliteeti nullidefektideni;

- lühendage tsükli aega, vähendades aega

seadmed, järjekorra suurus ja produktsiooni suurus

peod;

- muutke toiminguid järk-järgult;

- teostage kõik toimingud minimaalsete kuludega.

34Näited õigeaegse rakenduse kohta:

Mõne Just In Time põhimõtte suhtes kohaldatakse

personali palkamine. See meetod on efektiivne

ajutisi töötajaid palkavad ettevõtted

täpselt ajavahemikul, mil neid vajatakse, mitte

pidades vajalikuks alalise personali suurt arvu töötajaid;

töölised. Sellise olukorra näide on

töökoormuse hooajaline suurenemine. Kohaldamine sellises

Just-in-Time kontseptsiooni olukorrad võimaldavad seda tõsiselt

säästa ettevõtte ressursse.

35

9. Tööruumi korraldus (5S)

Viis omavahel seotud korralduspõhimõtettööruum (sortimine, vastavus

tellimine, puhtana hoidmine (koristamine),

standardimine, parendamine) suunatud

töötajate motivatsiooni ja kaasamise kohta protsessi

toodete, protsesside, süsteemide täiustamine

organisatsiooni juhtimine, kahjumi vähendamine,

suurenenud ohutus ja kasutusmugavus

36

5S metoodika

Lava nimiDefinitsioon

Võtmelause

Sorteerimine

Vabastage oma töökoht

kõigest, mida pole vaja, kui

operatsioonid

“Kui kahtled,

viska minema "

Enesekorraldus

Kaupade paigutus nii

viisil, mis teeb need lihtsaks

kasuta, leia ja

tagasi oma kohale

"Koht kõigile

asjad ja iga asi peal

tema koht "

37

5S metoodika

Lava nimiDefinitsioon

Võtmelause

Puhastage ja kõrvaldage süstemaatiliselt põhjus “Parim puhastamine, kui

reostus

pole vaja koristada ei

Ma koristan

tekita mustust "

Standardimine

Ma olen

Tootmismeetod

stabiilsus

esimesed 3 etappi

“Vaata ja tea seda

tuleb teha "

Parandamine

Keerates kindlaks

harjumused

"Vähem

enesedistsipliin teile

vajadus on parem ”

38

5S rakendus

Tööriist 5S kehtibkonkreetsed alad, füüsilised

töökohad.

Korralduse taastamine töökohal -

see on peamise nähtava kõrvaldamine

kaotused, ilma milleta edasi

parandusi pole mõtet teha, sest

väärtus luuakse siin.

5S ei ole ühekordne reklaam

töökoha parandamine see on

pidev nende parendamise protsess.

5S jõudluse kontrollimise tulemused

riputatakse tööpiirkondadesse või

rakud.

Rutiinseks hoolduseks

5S kontrollnimekirju töötatakse välja.

39

Aruanne KS-9.10 5S süsteemi „Korra ja puhtus töökohal“ rakendamise kohta

KS-3 Komsomolskoje LPUMG

415S - Komsomolskiy MPPMG rakendamise tulemused

Aruanne 5S-i „Korraldus ja puhtus töökohal“ rakendamise kohta

GKS Novo-Komsomolskaja tööstusala 43

Lukksepa KS-3 töökoha korraldamise plakat

445S-i rakendamise tulemused -Komsomolsky LPUMG KS-11

Aruanne süsteemi 5S "Korraldus ja puhtus töökohal" rakendamise kohta GKS NovoKomsomolskaja tööstusalal

10. Kaitse tahtmatute vigade eest (Poka-Yoke)

Organisatsioonilineja

inseneri

trikke

võimaldades esinejal tööd vältida

vigu

Analüüs ja

vigade uurimine (ebakõlad)

viidi läbi lavastuse aktiivse osana

põhjuste tuvastamise protsess varem

need vead (ebakõlad) enne neid

muutuda defektideks.

46Hallatud tootmise ja teeninduse tingimused hõlmavad

inimvigade vältimise meetodid. Nende meetodite kohaselt

mõista tingimuste loomist, milles inimene ei saa

tahtmatult viga või ebakõla,

nt:

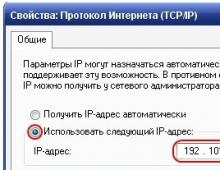

Telefoni pistik on konstrueeritud nii, et see ei õnnestu

ühendage vooluvõrku või vooluvõrku

arvutivõrk, pole muud ebasoovitavat kohta.

47Kaasaegne

metallitööstus

seadmed

varustatud lasersensoritega, mis jälgivad

seadme töö ajal ohtlikud alad. Pärast katset

töötaja, kes paneb keha mis tahes osa ohutsooni,

andur käivitatakse, peatades ohtlike osade pöörlemise

mehhanism koos häiretega.

48Kuidas saate kaitsta tahtmatuse eest

vead:

Menetluste kehtestamine, mida saab läbi viia

ainult ühel ja õigel viisil. Näiteks,

osade või komponentide kavandamine või muutmine,

nii et nende kokkupanek ei saa olla ekslik.

Süsteemide arendamine, milles töötajad osalevad

vastutab enda ja kellegi teise kontrollimise eest

töötab defektide varjamise ärahoidmiseks.

Rakendama

rakendus

seadmed

nt

piirav

lülitid

automaatne

loendurid või fikseeritud gabariidid.

49

Ennetame defekte, tutvustame Poka-Yoke seadmeid, mis kaitsevad puuduste ja vigade eest

n Kontrollnimekirjadn Positsiooninäidikud (andurid)

n Vea- ja riketetektorid

n Lülitid

n Lugejad, arvestid, loendurid

50

11. Võimalike mittevastavuste tüüpide ja tagajärgede analüüs, riskianalüüs (ALEA) (FMEA)

FMEA on lähenemisviis, mis võimaldab teil:tuvastage, kuidas rike võib ilmneda

kujundus või protsess;

hinnata mitmesuguste põhjustega seotud riski;

tähtsuse järjekorda seadmine

integreeritud risk;

hindama projekti kinnitusplaani (projekteerimisel)

või juhtimisplaan (protsesside jaoks).

51APN rakendatakse vastavalt standardile STO 00154223-60-2015

“ISM. Potentsiaali tüüpide ja mõju analüüs

protsessi kavandamise ebakõlad ”

52Fmea

Võimalike defektide tüüpide ja tagajärgede analüüs

FMEA metoodika olemus on kõigi tuvastamine

võimalikud süsteemi vead või rikked

(protsess või toode).

Protsess põhineb kõigi võimalike loendil

ebaõnnestumised selle hilisema analüüsi ja numbrilise hindamisega.

Peamine eesmärk: määratlege kõik võimalikud kaasnevad riskid

toote või protsessiga ja arendage tegevusi

neid vähendada

53

12. Töö standardiseerimine

Iga toimingu täpne kirjeldus, sealhulgastsükli aeg, tsükli aeg, jada

täita teatud ülesandeid, minimaalselt

varu varu töö tegemiseks

54Standardimine on ühtse loomine

lähenemisviis ülesannete ja protseduuride täitmisele

Standardimine soodustab sorteerimisintegratsiooni,

enesekorraldus ja süsteemne puhastamine ühtseks

terved

Standardimine hoiab ära konstandist lahkumise

esimese kolme etapi rakendamine ja stimuleerib neid

igapäevane ja täielik taotlus

Standardimisega välditakse naasmist

algseisund

551. samm. Soovitage parimaid viise esimese 3 sammu täitmiseks.

2. samm. Juhenditesse ja standarditesse registreerige parimad tavad.

Standardid moodustavad 5S meeskonnad koos töötajatega

STANDARDIMISE SOOVITUSED SISALDAVAD:

Fikseerimine kirjalike reeglitega: ebavajaliku eemaldamine, ratsionaalne eemaldamine

asjade paigutamine, koristamine, kontrollimine

Esitatud reeglite (joonised, diagrammid,

piktogrammid, viited, värvikoodid jne)

Normaalse oleku ja kõrvalekallete juhtimise visualiseerimine (töös

seadmed, varude tase jne)

Kõigi nimetuste (suurus, värv,

tegelaskuju jne)

Teabekandjate ratsionaliseerimine (materjal, rakendusviis

pealdised, kaitsekatted), nende paigutus- ja kinnituskohad

56

13. Kaheksa eriala metoodika (8D)

-. - Metoodika, mis on kavandatud: -tootmise ebapiisav kvaliteet

protsess, metoodiline ja analüütiline viis.

Juurpõhjuse tööriist

ebakõlad ja parandusmeetmete rakendamine.

Tunnistage probleem, moodustage grupp, kirjeldage

lahendada probleem, võtta kiireloomulised meetmed, teha kindlaks põhjused ja

filtreerige välja kõige tõenäolisemad põhjused

kontrollige üle, kas põhjus on tõesti see

töötada välja parandusmeetmed, kontrollida uuesti

parandusmeetmed tagavad, et ei

korduvad vead, tunnistage protsessi edukust

57PÕHIS etapid 8D

D0 - ettevalmistamine. Jaotis

rakendamise ettevalmistamine 8D.

D1 - meeskond. Jaotis

inimeste meeskonna moodustamine, kes

täidab 8D.

D2 - probleemi kirjeldus. Enamik

ulatuslik ja aeganõudev osa.

D3 - ajutise määratlus

sündmuste kohta

D4 - probleemi diagnoosimine. Definitsioon

peamine põhjus.

D5 - valimine ja kontrollimine

põliselanike jaoks parandusmeetmed

põhjused

D6 - rakendamine ja valideerimine

parandavad tegevused.

D7 - valige Hoiatus

tegevus.

D8 - 8D sulgemine.

D8: 8D sulgemine

D7: hoiatuse valimine

tegevus

D6: rakendamine ja kinnitamine

parandusmeetmeid

D5: valimine ja kontrollimine

parandusmeetmeid

D4: määratlus ja kontroll

peamine põhjus

D1: loomine

meeskonnad

D3: kiireloomuline

tegevus

D2: kirjeldus

Probleemid

D0: protsessi ettevalmistamine

58Väga tõhus vahend põlisrahvaste määramiseks

ebakõlade põhjused ja parandusmeetmete rakendamine

tegevus.

8D protsess on kaheksa eriala metoodika, mille lõi

ebapiisavate probleemide lahendamiseks

tasemel

omadused

kell

tootmine

protsess

metoodiliselt ja analüütiliselt.

See on väga tõhus vahend määramiseks

mittevastavuste algpõhjused, kavandamine ja rakendamine

parandavad tegevused.

8D raames viiakse süsteemi põhjalik uuring läbi

milline ebakõla tekkis ja ennetamine

esinemine

nagu see

nähtused

kell

tulevik

korratavus.

59Rakendamise tulemused

tailiha tootmine Belgias

Komsomolsky LPUMG

60

Töörühma loomise korraldus

61Elementide rakendusprogrammlahja tootmine

2011. aastal kinnitati, et ajudel on piltide töötlemine lihtsam kui teksti ning inimestel on lihtsam suhelda visuaalselt, mitte ainult tekstiga (näiteks aruannete kaudu).

Omadused arusaamadindividuaalne, kuid keskmine inimene tajub 83% näinud ja 11% - kuulnud teave. Organoleptilisi retseptoreid kokku mitte rohkem kui 6%. Protsessi käigus ilmneb pisut erinev pilt. meeldejätmineteave: sisse kuulmine ja visuaalne individuaalselt mäletab inimene vastavalt 20% ja 30% ning nende kahe meetodi kombineerimisel tõuseb meeldejätmise tase 50 protsendini.

Pilte vaadates suudab meie aju korraga töödelda mitut elementi ja see võimaldab meil saavutada kiiruse 60 000 korda rohkem kui teksti tavalise lugemise korral. Seetõttu on visualiseerimine tailiha valmistamisel üks võimsaid ja tõestatud meetodeid.

Visualiseerimise roll tailihatootmises

Visualiseerimist saab vaadelda kahes aspektis:

- teabe esitamise meetodina optilise pildi kujul (joonised, diagrammid, graafikud, struktuuriskeemid, kaardid, tabelid jne),

- kui kõigi tööriistade, kokkupandud komponentide, osade paigutus, teave tootmisprotsessi kohta nii, et need oleksid lühidalt nähtavad.

Peamised eelised on järgmised:

Visuaalne planeerimine

Eraldi koht tailiha visualiseerimisel on visuaalne planeerimine (VP).

Ettevõtted rakendavad õhuruumi, kuna:

Üks parimatest näidetest VP-de kasutamisel on Toyota, millel on Obeya- Jaapani “suurest toast”. Ettevõttes on sellest saanud projektijuhtimise tööriist efektiivsuse suurendamiseks ja tootmise ajastuse järgimiseks.

Kohtuotsus

Kui Toyota Põhja-Ameerika divisjoni üldjuhilt küsiti, miks ettevõte polnud oma protsesside kohta ühte raamatut kirjutanud, mõtles ta hetkeks ja vastas mõni minut hiljem:

Selle põhjuseks on asjaolu, et selline raamat koosneks ühest lehest, millele nad kirjutaksid: "Hoidke lihtsus, tehke kõik protsessid nähtavaks ja usaldage inimesi õigeid asju tegema."

Visuaalne juhtimine seisneb selles. Selle eesmärk on muuta töövoog kõigile osalejatele selgemaks. Visualiseerimist kasutades saate minimaalse ajaga võimalikult palju teavet.

Artikkel ütleb teile, mis on Operatiivjuhtimise ekraan ja kas seda on teie üksuses vaja? Samuti saate teada, kuidas ise ekraani luua ja kuidas muuta see tõeliselt kasulikuks nii teile kui ka töötajatele. Ja teie abistamiseks oleme koostanud mitu tõelised ekraaninäitedmille saate alla laadida pärast saidil registreerumist.

Alustamiseks ekspresstestimine. Kontrollige avaldusi, millega olete nõus:

- töötajad pöörduvad regulaarselt teie poole nädalavahetuste ja pühade koordineerimiseks ning teie ja ta saavad teada, kas kõik tema meeskonnakaaslased erinevate projektide jaoks toetavad tänapäeval nende tööd;

- määrate „kiireloomulised” ülesanded tavaliselt samadele töötajatele põhimõttel, et nad teevad lihtsalt hästi, selle asemel et neid juhendada objektiivsel personalikoormusel;

- meeskond on alati rahul oma suure töö mahuga;

- uue projekti ilmumisel peate kokku panema meeskonna ja välja selgitama iga hetke olukorra, et otsustada, kellele uus ülesanne usaldada.

Kui kontrollisite vähemalt ühte eset, siis ilma osakonna visuaalse juhtimiseta ei saa te hakkama !

Visualiseerimispaneelid on ühtse teabevahetussüsteemi tööriist ja aitavad tagada vastavust. , tööde teostamine vastavalt ajakavale ja vigadeta. me rääkisime lihtsalt protsessi visualiseerimisest kui tõhusast viisist vigade käsitlemiseks.

Täna puudutame organisatsiooni teemat üksuse töö planeerimine. Sellel eesmärgil soovitame kasutada operatiivjuhtimise ekraani.

TEGEVUSE JUHTIMINE - jooksvate sündmuste juhtimine, sealhulgas operatiivne planeerimine, operatiivne raamatupidamine, operatiivjuhtimine.

Sõnastik "Borisov A.B. Suur majandussõnastik. - M .: Raamatumaailm, 2003. - 895 lk. "

Operatiivjuhtimise ekraan - lihtne, kuid võimas tööriist üksuse töö korraldamiseks ja planeerimiseks selgel ja hõlpsasti arusaadaval viisil.

Ekraan aitab teil juhina lahendada järgmised probleemid:

1 - visualiseerida iga laadimine töötaja

2 — levitada õigesti töötajate vahel uuesti tekkivad ülesanded;

3 – informeerima kõik üksuse töötajad tööplaanide ja ülejäänud laadimise kohta;

4 - kohe võtke üles rippuvad küsimused planeerimata puudumisega (nt haigusleht);

5 - korraldada ette planeeriminey, ja mitte ainult "põlevate" asjade kustutamist;

6 - varustama kontroll ülesannete täitmiseks;

7 - looge soodne õhkkond meeskond.

Ärge unustage jätta oma kommentaarid ja ettepanekud lehe allossa.