Sisseehitatud kvaliteediprintsiip 3 mitte. Sisseehitatud kvaliteet on organisatsiooniliste, tehniliste ja. Näide poko-ikke seadme kasutamisest, mis töötab vastavalt liikumise-etapi meetodile

Kvaliteet - see põhjustabki klientide entusiasmi. Protsessi käigus mõjutab iga meeskonna liige otseselt tulemuse kvaliteeti.

Iga töötaja ülesanne ära loo ega jäta vahele vigu nende töös, samuti lootust, et dokumendi uuesti vaatamisel märkab keegi teine \u200b\u200bviga ja parandab selle.

Programmi eesmärgid

Sisseehitatud kvaliteedi põhimõtte rakendamise lähenemisviiside uurimine: ärge aktsepteerige - ärge tootke - ärge andke abielu üle, võime teadmisi edastada, omandatud praktilised oskused töötajatele. Uurida meeskonnatöö kogemusi funktsioonidevahelise rühma vormis, probleemilahendusvahendite kasutamist ja ajurünnakuid. Õpetada õpilasi rakendama põhimõtteid, meetodeid ja vahendeid praktikas, et täiustada protsesse ja kaasata töötajaid kvaliteedijuhtimissüsteemi väljatöötamisse.

Kelle jaoks see programm on?

Töörühmade töötajad (osakondade juhid, juhtivspetsialistid, käsitöölised, osakondade töötajad), kes seisavad silmitsi toote kvaliteedi parandamise ülesandega.

Kasutatud õppemeetodid

Grupi- ja individuaaltöö, vormide täitmine, avatud küsimuste arutamine, levinumate vigade analüüs.

Kestus

Programmi põhiteemad

- Sissejuhatus Lin

- Manustatud kvaliteedi olemus

- Kvaliteedisilmused

- Projekteerimise ja tootmise ettevalmistamine

- Vigade kaitse

- Kvaliteedikontroll töökohal. Põhimõte "3 EI"

- Kvaliteedivärav

- Protsesside audit

- Tarnija hinnang

- Integreeritud kvaliteedidisain

- Automaatne kvaliteedimaatriks

- Tööjuhendite väljatöötamine

- Manustatud kvaliteedi rakendamise kavandamine ja jälgimine

Meie koolitus on tõhus:

1. Programm sisaldab praktilist komponenti: väljapääsud mõõtmisaladele ja parendusettepanekute väljatöötamine.

2. Vorming hõlmab ettevõtte protsesside esialgset ekspressdiagnostikat. Diagnostika tulemuste põhjal kohandatakse koolitusmaterjale (foto-video-näited kaotustest).

3. Programm hõlmab koolitusel osalejate arendamist ja kaitset projekti parandamiseks oma ettevõttes (koolituse tulemuste põhjal).

Lyn Vectori töötubade peamised eelised

1. Kõigile osalejatele jagatakse jaotusmaterjale ning metoodilist tuge pakutakse ka pärast koolitust.

2. Pärast koolituse läbimist väljastatakse Lin Vectori ettevõtete gruppi kuuluva juriidilise isiku väljaantud vormikohase täiendõppe tunnistus, millel on litsents haridustegevuseks Vektor Growthi kõrgharidusasutuses Vector.

3. Kursust õpetavad sertifitseeritud koolitajad, kes on läbinud koolituse ja praktika Venemaal ja välismaal, omades ulatuslikku kogemust ettevõtete tootmis-, logistika- ja haldusprotsesside optimeerimise projektide elluviimisel.

Kvaliteet! Toote kvaliteet, töö kvaliteet, teenuse kvaliteet ... Kuidas peaks töötama? kvaliteedijuhtimine tehases? Kas toode võib olla ainult osaliselt kvaliteetne? Usume, et kvaliteeti ei saa poolikuks teha - kas toode on kvaliteet või mitte.

Seetõttu on peamine küsimus, mida tuleks tänapäevase ettevõtte juhtkonnale iga päev esitada: “Kuidas tagada toote 100% -line kvaliteet?”.

Samal ajal ei saa te käes hoida “kvaliteeti” ja kõik mõistavad selle sõna tähendust omal moel. Tuleb selgelt mõista, et kvaliteedijuhtimise tegelik eesmärk ei ole juhtimine ise, vaid lõpptoote kvaliteet ja kliendi rahulolu.

Kvaliteet ei ole toote teenus või funktsioon, mis on lisatud selle ühes tootmisetapis. seda kohustuslik komponent - väärtuse loomise õige protsessi tulemus ja ettevõtte kõigi töötajate õige töö tulemus. Selle välja mõtlemiseks tuletagem meelde, kuidas "Loo kvaliteet" ja rääkige, kuidas seda teie ja teistes Venemaa ettevõtetes tehakse.

Kaasaegse tööstustoodangu jaoks on üha olulisemaks ülesandeks üha kvaliteetsemate toodete tootmine, mis vastavad üha kasvavatele nõudmistele. Selle ülesande olulisust kinnitab ka parimate Jaapani ettevõtete praktika, näidates seda oma näitega palju tõhusam ja odavam on esmakordselt töökohal kvaliteet tagada ja vältida probleemsete toodete edasist ülekandmist tootmisvoogudel mida teha valmistoodete kvaliteedikontrolli ja defektide parandamisega pärast fakti.

Märkimisväärne edu kõrgekvaliteediliste toodete tagamisel ja põhimõtteliselt uue toote tutvustamisel kvaliteetsed manustamissüsteemid Toyota on jõudnud autotootmise protsessi.

Süsteem põhineb ideel, et saadakse toodete sajaprotsendiline kvaliteet igal ajal kogu tootmisprotsessi vältel ja ilma vajaduseta täiendavat kvaliteedikontrolli. Kvaliteedi manustamissüsteemi peamine eesmärk, nn "Jidoka" - muuta varjatud tootmisprobleemid selgeks ja juhtida igale probleemile kohe tähelepanu, kuna varjatud probleeme on keeruline lahendada. "Dzidoka" on ette nähtud tootmisprotsessi viivitamatuks sulgemiseks probleemsete olukordade korral, et integreerida kvaliteet protsessi, ja see koosneb kahest põhimõttest:

- Seadmete automaatse seiskamise põhimõte protsessi tavapärasest voolust kõrvalekaldumise korral.

- Protsessi käsitsi väljalülitamise põhimõte, kasutades signaalisüsteem "andon".

Esimese põhimõtte kohaselt nimetatakse ka "jidoka" "Autonoomia", st varustamine inimeste intelligentsusegasee väljendub tehnoloogiliste liinide varustamises spetsiaalsete seadmetega, mis tuvastavad kõik probleemid ja kõrvalekalded, mille tagajärjel masinad automaatselt peatuvad.

Kogu tootmisliini või selle üksiku sektsiooni käsitsi peatamiseks kasutatakse signaalsüsteemi ja edasi (tõlgitud jaapani keeles “Abi kutsumine” ) spetsiaalsete tõkestuspaneelide või nööride kujul, mis asuvad tööasendites. Iga töötaja saab andoni abil liini peatada juhuks, kui ta on märganud kõrvalekallet tavapärasest protsessi või toimingu käigust ja sel moel vastutab kvaliteedi eest kogu tootmispersonal. Andon on paigutatud teatud viisil, nii et abistamise eest vastutavad töötajad saavad kiiresti ja täpselt kindlaks teha töökoha, kus probleem tekkis. Seadmete seiskumise hetkel teatavad lipud või helisignaal koos helisignaalidega kõigile protsessis osalejatele, et selles piirkonnas on vaja abi probleemolukorra kõrvaldamiseks. Teatud juhtudel annab andon märku probleemsetes kvaliteedisituatsioonides, mille tõttu tootmisliin peatatakse. Näiteks peaaegu kõigis Toyota tehaste kogumisliinides on personalil 5-30 sekundit aega seadme peatamiseks, et probleem kiiresti lahendada või leida, et probleemi saab lahendada liini peatamata.

Andonisüsteemi demonstreerimine: objekti nr 3 töötaja märkab normist kõrvalekaldumist või riket ja peatab signaali juhtmest tõmmates liini. Infotahvel kuvab andoni süsteemi peamised parameetrid. Põlev lamp nr 3 näitab, et probleem tekkis just 3. osas. Meeskonna juht (meeskonna juht, meeskonna juht) kiirustab selle alaga.

Kvaliteediprobleemide kiireks lahendamiseks ja seadmete kasutuselevõtmiseks tuleks tootmispersonalile delegeerida otsustusõigus ilma juhtkonnaga ühendust võtmataja varustage vajalikud tööriistad ja ressursid. Niipea kui probleemolukord on diagnoositud ja likvideeritud, võetakse seadmed kohe kasutusele.

Kvaliteedi manustamissüsteemi teine \u200b\u200belement on see, et iga tööasend on varustatud meetodite ja seadmetega vigade ärahoidmiseks, mida nimetatakse "Silm-kisa"mis välistavad töötaja võimaluse eksida. Need seadmed on fotoelemendid, sulgurid, piirajad ja muud lihtsad mehhanismid, mis takistavad kõrvalekaldeid tavapärastest protseduuridest ja defektsete toodete ilmumist.

Täname selle materjali edastamise eest muret traktoritaimede strateegilise kommunikatsiooni osakonda.

Juri Knysh, traktoritaimede murettekitava tehnoloogia auditi osakonna juhtimisarengu keskuse juhataja

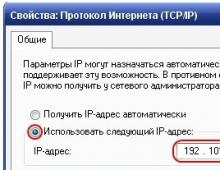

Rakendage keerukas filter

Traktoritehase seadmete tarbijate küsitlus näitas, et hinna ja kvaliteedi suhte osas on meie masinad konkurentidega võrreldavad. Samal ajal ei seisa me paigal, varustuse kvaliteeti tarneseisundis parandati 2013. aastal 1,7 korda ja sisepõlemismootorite kvaliteeti - 2,5 korda. Paranevad ka muud kvaliteedinäitajad.

Selle taseme saavutamiseks töötab tõsine kvaliteedisüsteem, mis töötab alates tarnijast ja saabuva kontrolliga kuni toodete vastuvõtmiseni ja nende müügijärgse teeninduseni. See hõlmab laboreid, mis analüüsivad materjalide keemilist koostist, struktuuri ja omadusi, mõõtmismasinaid, et kontrollida mis tahes osade konfiguratsiooni. Valmiskomponente, näiteks hüdro- ja elektrisüsteemide komponente, testitakse spetsiaalsetes stendides. Kriitiliste toodete töötlemiseks kasutatakse inimteguri minimeerimiseks ja kõrge mõõtmete stabiilsuse saavutamiseks kaasaegseid programmeeritud juhtimisega robotiseadmeid.

Alus elektriliste rakmete monteerimiseks

Iga tootmisüksus läbib vastavalt joonisele töövõtja kontrolli ja kvaliteedikontrolli osakond kontrollib üksikuid esemeid uuesti. Kõigil vastutustundlikel osadel on töötaja isiklik kaubamärk. Enne traktori ratastele või roomikutele asetamist on selle põhikomponendid käigukast, käigukastid, veoteljed jne. - sissepääs spetsiaalsetel alustel. Kokkupandud seadmeid testitakse esmalt tööparameetrite jälgimisega pingil ja seejärel katsetamiskohta. Seda süsteemi saab võrrelda väga keeruka filtriga, mis hoiab ettevaatlikult, umbes kolme suurusjärgu tõhususega, ebakõlasid ja rikkumisi osade ja materjalide viimisel valmisseadmesse.

Tegevused kvaliteetsete teenistustena

Paralleelselt korralduslike meetmete kogum. Tagasiside süsteem võimaldab teil rikkeid kiiresti kõrvaldada ja pidevalt parandada seadmete komponentide töökindlust. Aastas võetakse kasutusele üle tuhande meetme disaini ja tehnoloogia täiustamiseks. Ettevõtted on sertifitseeritud vastavuse osas rahvusvahelistele kvaliteedistandarditele. Igal aastal antakse Concerni toodetele auhinnad “Kvaliteedimärk”, “100 parimat toodet” jne. Kõik olulised protsessid on rangelt reguleeritud - alates motivatsioonist ja töötajate koolitamisest kuni sobimatute toodete haldamiseni ja tehnoloogiaauditite läbiviimiseni.

Arvestades, et kogu süsteem põhineb enamikul juhtudel inimeste tegevusest, on väga oluline, et kõik töötajad osaleksid kvaliteedi parandamisel. Tänu süsteemile Three-NOT annavad töötajad vabatahtlikult üle 80% nõuetele mittevastavatest toodetest. Süsteeminõuete täitmise tagamiseks on vaja auditeid. See süsteem pakub kvaliteetseid tooteid.

Mis on kvaliteet? On olemas stereotüüp, et kvaliteet on toote (traktor, mootor jne) vastavus joonise nõuetele. Tarbijal puudub plaan, tal on vajadused - maa kündmiseks, teede ehitamiseks jne. Ja toode peaks neid vajadusi parimal viisil rahuldama. Kui see on traktor - siis peaks see olema mugav, usaldusväärne, laskma sellel riputada kõik vajalikud lisaüksused, olema piisava hinnaga. Niisiis, esimene kvaliteet, mida tarbija nõuab, on toote tarbijaomadused ja need on määratud selle kujundusega.

Kuid lihtsalt kujunduses sisalduvad omadused pole kõik, mida tarbija vajab. Kvaliteedi teine \u200b\u200boluline element on nende omaduste stabiilsus. Muide, just omaduste madalam stabiilsus eristas NSV Liidus toodetud tooteid välismaistest. Kaks sama konveieri juurest väljuvat autot võivad töökindluses olla täiesti erinevad.

Kuidas tagada kvaliteedi stabiilsus

Nad mõistsid pikka aega - kus on inimene, on olemas eksimisvõimalus, tehnoloogia rikkumine, mis tähendab, et on oht kvaliteedi stabiilsusele. Jah, saate inimese asendada intelligentsete seadmetega. Näiteks aitas Promtractor OJSC juures keevitusrobot saavutada traktori raami külgmiste osade õmbluste kõrge ja püsiva kvaliteedi.

Kuid need fondid pole odavad, pole alati majanduslikult teostatavad ja pole alati kasutatavad. Näiteks on monteerimistoiminguid keeruline automatiseerida. Mida teha sel juhul tehnoloogia rikkumiste ärahoidmiseks? On olemas vastus - need on vigade ärahoidmise vahendid, sealhulgas nn ikke. Need muudavad valesti töötamise võimatuks või ebamugavaks, on olemas "kõvad" - asümmeetrilised geomeetrilised kujundid, tõrke korral protsessi kontroll koos väljalülitamisega ja "pehme" - värvimine erinevate värvidega erinevates konfiguratsioonides, valguse ja helisignaalid, visuaalsed näpunäited.

Seega tagab kvaliteedi püsivus vastavuse tehnoloogiale ja seda toetatakse muu hulgas vigade ärahoidmisega.

Käru koos kabiini montaažitarvikutega

Mis on juba tehtud

Vigade vältimise tööriistade kasutuselevõtt ei ole lihtne ülesanne. Sellegipoolest ilmuvad sellised ideed ja neid rakendatakse „riistvaras“. KMZ-is oli varuosade pakkimisel viga korjates probleeme. Ühes pakendis oli vaja pakendada rohkem kui tosin tüüpi kindlas koguses kinnitusvahendeid. See nõudis pidevat tähelepanu koondamist. Töötati välja kärgstruktuuri tabel, mis võimaldab teil enne trükitud seadme pakendisse valamist veenduda, et igas lahtris on õige kogus komponente. Pärast pingutusmomendi juhtimist paigaldatakse SAREKS-ile kõrgsurvevoolikute liitmikele spetsiaalsed värviribad. Nad hoolitsevad selle eest, et juhtimistoimingust ei jäetud mööda ega ka seda, et ühendus ei lõdvestunud pärast pingutamist.

KUIspetsiaalsed värviribad liitmikel

Promlit lahendas konveierilindi kaudu vardamasinasse siseneva töökoja tolmuga saastumise probleemi - kaitseümbris paigaldatakse lihtsalt selle kohale.

Promtractori kabiinide paigalduskohas toodi kohale kärud, mis sisaldasid ühe kabiini kokkupanekuks hädavajalikku arvu komponente. See hoiab ära montaaživigu ja kaob õige aja leidmisel ajakulu.

Katsekambrites on salongi tiheduse kontrollimiseks sisse viidud taimer, mis hoiab ära väinaaja rikkumise.

Nii et sisseehitatud kvaliteet ja poka-ikke on väliselt lihtsad ja taskukohased lahendused. Sisseehitatud kvaliteet hõlmab ka tehnoloogiliste seadmete täiustamist. Mis tahes seadmed aitavad vigu vältida, kuid seda saab ja tuleks selles osas parandada. Toimingud peaksid olema mugavad ja operaatorit võimalikult vähe häirima. Näiteks on elektriliste juhtmestike kokkupaneku aluse konstruktsioon, mis hoiab ära enamiku vigadest, mis on väga tõenäolised sellise keeruka toimingu tegemisel, mis nõuab suurt tähelepanu kontsentreerumist.

On ka teisi rakendatud tegevusi. Üks osa mõjutab toodete kujundamist, teine \u200b\u200bmuudab tehnoloogiliste toimingute tegemise mugavamaks. Selliseid parandusi on tänapäeval vähe, kuid neid saab korrata, jagada kogemusi. Peamine ülesanne on mitte peatada ja suurendada kvaliteediprobleemide lahendamise kogemust vigade ennetamise abil.

Visuaalne juhtimine

Standardne töökord

Täpne aeg

Väärtusvoo kaardistamine

Inline kvaliteet

Töökorraldus - 5 S

Üldine tootlik hooldus (TPM) on üks lahjatest tootmisvahenditest, mida saab kasutada seadmete rikkest ja liigsest hooldusest tulenevate katkestustega seotud kadude vähendamiseks. TPMi peamine idee on kaasata seadmete hooldamisse kogu ettevõtte personal, mitte ainult vastavad teenused. TPMi, nagu ka kõigi muude lahjade valmistamisriistade, rakendamise edukus on seotud sellega, kui hästi meetodi ideed personali teadvusele edastatakse ja positiivselt vastu võetakse.

TPM-i etapid

TPM-i metoodika eripära on see, et selle alusel on võimalik olemasoleva teenindussüsteemi sujuv ja kavandatud muutmine täiuslikumaks. Sel eesmärgil on otstarbekas esitada TPM-i rakendustee etappide jada kujul, millest igaühel on täpselt määratletud eesmärgid ja mis kõige tähtsam - üsna käegakatsutav efekt.

1. Rikete kiire parandamine - katse olemasolevat teenindussüsteemi täiustada ja leida selle nõrgad kohad.

2. Prognoosipõhine teenus - teabe kogumine seadmeprobleemide kohta ja nende hilisem analüüs.

Seadmete ennetava hoolduse kavandamine.

3. Korrigeeriv hooldus - seadmete parendamine hooldusprotsessi ajal, et kõrvaldada süstemaatiliste talitlushäirete põhjused.

4. Veebiväline hooldus - seadmete hooldusfunktsioonide jaotus hooldus- ja remonditöötajate vahel.

5. Pidev täiustamine on iga lahja tootmisvahendi hädavajalik omadus. Tegelikult tähendab see personali kaasamist tegevustesse, et pidevalt otsida tegevus- ja hoolduskaotuste allikaid, ning pakkuda välja meetodid nende kõrvaldamiseks.

Visuaalne juhtimine

Visuaalne juhtimine on kõigi tööriistade, osade, tootmisetappide ja tootmissüsteemi toimivust käsitleva teabe paigutus selliselt, et need oleksid selgelt nähtavad ja et kõik protsessis osalejad saaksid süsteemi olekut lühidalt hinnata.

Visuaalset juhtimist rakendatakse mitmes etapis.

1. etapp. Töökohtade korraldamine toimub, see on etapp, kus peate kasutama kogu 5S-i võimsust ja võimalusi.

2. etapp visualiseeritakse olulist teavet, mis asub töökohal:

ohutusteave, kvaliteet, kuidas toiminguid teostatakse ning milliseid seadmeid tuleks kasutada ja kuidas.

3. etapp visualiseeritakse selle või selle protsessi tulemused ja tulemusnäitajad.

4. samm. Otsuse tegemine põhineb sellel visualiseeritud teabel.

Standardne töökord

Standardne töökord (SOP) - dokumenteerige samm-sammult

samm, mis määrab ükskõik millise täitmisjärjestuse

tootmisoperatsioon.

· Suulised juhised unustatakse ja neid moonutatakse, seetõttu tuleb need asendada kirjalike juhistega - SOP.

· SOPide mõistmine ei tohiks võtta kaua aega,

seetõttu peaksid nad kasutama visuaalset märget,

joonised, diagrammid, fotod jne

· SOP-e tuleb pidevalt ajakohastada, et kajastada muudatusi toimingute järjekorras.

· Töötajad peaksid olema kaasatud SOP väljatöötamisse.

tagab selle töökindluse ega põhjusta tagasilükkamist.

Täpne aeg

Just-in-Time (JIT) on meetod tootmistsükli aja lühendamiseks, kui  materjale, teenuseid ja muid ressursse pakutakse ainult siis, kui neid on vaja.

materjale, teenuseid ja muid ressursse pakutakse ainult siis, kui neid on vaja.

· Pidude mahu vähendamine minimaalselt kulutõhusaks (ideaaljuhul kuni ühele ühikule).

· Inimressursside arvu, materjalide ja varustuse tasakaalustamine.

· Tõmbamistooted. Praeguse operatsiooni produktiivsuse määrab vajadus järgmise järele.

· Audiovisuaalsete vahendite kasutamine toote ja seadme koorma seisundi jälgimiseks.

· Otsustusprotsessi delegeerimine toodete liikumise juhtimiseks võimalikult madalale tasemele.

Väärtusvoo kaardistamine- See on üsna lihtne ja intuitiivne graafiline diagramm, mis kujutab materjali või teabe vooge, mis on vajalikud toote või teenuse pakkumiseks lõpptarbijale. Väärtusvoo vooskeem võimaldab teil kohe näha voo kitsaskohti ja selle analüüsi põhjal tuvastada kõik ebaproduktiivsed kulud ja protsessid, töötada välja parendusplaan.

Kaardistamine - äriprotsessi väärtuse loomise voo (materjali, informatiivse) teatud vormis visualiseeritud kirjeldus. Kaardistamine viiakse läbi tingimustes „nagu on“, „nii nagu peab“ ja „nii nagu olema“.

Selle tööriista abil luuakse väärtusvoo kaart, mis määrab selgelt kindlaks väärtuse loomise aja ja väärtusvoo olemasolevad kaotused.

Loomevoo kaart on tööriist, millega saate väärtuse loomise ajal kuvada materjali- ja infovooge. Väärtuse loomise aega loetakse toote lõpuleviimiseks vajaliku töö lõpuleviimise ajaks, nii et tarbijad oleksid valmis selle eest maksma. Väärtusvoog - kõik toote tootmiseks vajalikud tegevused (väärtuse lisamine ja mitte lisamine).

Kahjuks näitab praktika, et meie kaotused moodustavad lõviosa protsessist, nende suurus ulatub 80% -ni - see on Kaiseni süsteemi tegevusvaldkond: pidev täiustamine; viis tipptasemel pürgida, kaotades kaotused; ettepanekud kahjude likvideerimiseks.

Kõik teavad, et tarbija vajadused kasvavad pidevalt, mis tähendab, et ka täiustamisprotsess on pidev, kuna selle eesmärk on muuta tarbija vajadused konkreetseteks toodeteks.

Väärtuse voo kaardistamine hõlmab järgmisi samme:

1. Hetkeoleku kaardi dokumenteerimine

Selles etapis luuakse ühe toote (või tooteperekonna) loomise protsessi üksikasjalik kirjeldus koos kõigi toimingute ja tingimustega, vajaliku ajaga, töötajate arvuga, infovoogudega jne.

2. Voolu analüüs

Hetkeolukorra kaardi koostamise eesmärk on tuvastada: toimingud, mis loovad igasugust tarbijaväärtust, ja toimingud, mis seda ei loo.

Viimastest võivad mõned olla vajalikud ja neid ei saa kõrvaldada (näiteks raamatupidamine), selliseid toiminguid tuleks optimeerida nii palju kui võimalik, teisi võib vähendada või optimeerida (näiteks transport või ladustamine). Selleks täpsustatakse kliendi nõudmisi toote kvaliteedile ja omadustele. Määratakse kindlaks toote omadused, mida ei saa mingil juhul muuta, ja omadused, mida saab vastavalt kokkuleppele muuta. Ainult sellise teabe põhjal saame täpselt kindlaks teha, kus tarbijaväärtus luuakse ja kus mitte.

3. Tulevase riigi kaardi koostamine

Tulevase riigi kaart kajastab ideaalset olekut pärast kõigi kavandatud muudatuste tegemist. Varjatud kadusid tuvastatakse ka nende edaspidiseks kõrvaldamiseks.

4. Parenduse arengukava

Tulevasesse riiki ülemineku meetodite määratlemine, konkreetsete ülesannete määramine, tähtajad ja rakendamise eest vastutavad isikud.

Inline kvaliteet

Sisseehitatud kvaliteet - tehnika toote kvaliteedi juhtimiseks otse tootmiskohas.

Sisseehitatud kvaliteedi peamised põhimõtted.

1. Võimalus töötajal konveier peatada abielu või varustuse rikke korral (Jidoka).

2. Seadme projekteerimine selliselt, et kõrvalekalded ja peatumine toimuksid automaatselt.

3. Probleemidest teatamise süsteemi kasutamine tootmisliinil (Andon).

4. Meetodite kasutamine tahtmatute operaatori vigade või tehnoloogiliste puuduste (Poka-Yoke) ärahoidmiseks.

5. Kvaliteedikontrolli protseduuride standardimine ja kontrollivastutuse määramine seadmehalduritele.

Töökorraldus - 5S

5S süsteem - See on tõhus meetod töökohtade korraldamiseks, tööpiirkonna kontrollitavuse suurendamiseks, tootmiskultuuri suurendamiseks ja aja säästmiseks.

1. Sorteeri - vabaneda kõigest ebavajalikust.

2. JÄRGMINE TELLIMUS - määrake iga osa või tööriista jaoks koht.

3. PUHASTATUS teie töökoht.

4. STANDARDIMINE puhtuse ja korra säilitamise protseduurid.

5. TÄIELIKULT eelmised lõigud, julgustada korda ja puhtust.

"5C" süsteemi kasutamise või tööruumi ratsionaalse korraldamise vajaduse iseloomustamine ja põhjendamine, mis parandab oluliselt töökohtade tootlikkust ja haldamist ning parandab töömeeleolu ja säästab aega.

Üliõpilased, kraadiõppurid, noored teadlased, kes kasutavad teadmisi oma õpingutes ja töös, on teile selle eest väga tänulikud.

H Töö TML-versioon veel.

Tööde arhiivi saate alla laadida, klõpsates allpool olevat linki.

5S kui süsteem korra, puhtuse ja distsipliini tugevdamiseks

5S-süsteemi ajalugu. Selle süsteemi olulisuse analüüs tõhusa tootmise loomisel.

Töökoha korraldussüsteemi rakendamise kirjeldused, mis võimaldavad suurendada tegevuspiirkonna kontrollitavust ja parandada ettevõtte kultuuri.

kokkuvõte, lisatud 11/11/2014

Kaasaegsed kvaliteedijuhtimise tööriistad: 5 s - järjekord töökohal

Süsteem 5 “S” on lahja tootmise instrumentaaltehnika, mille eesmärk on efektiivse tööruumi korraldamine. "Sordi" etapi järjestus. Töökeskkonna jälgimise ja säilitamise standardite väljatöötamine.

kokkuvõte, lisatud 22.01.2015

Lean Tools

Varjatud kadude kõrvaldamine, tegevused vastavalt lean-standarditele. Töökoha korraldamise meetod. Universaalne seadmehooldussüsteem. Visuaalsed juhtnupud, kanbankaardid. Väärtuse loomise voo kaardistamine.

kokkuvõte, lisatud 28.04.2009

Uuenduslik projekt kõrgahju tootmisel lahja tootmisvahendi väljatöötamiseks

Uuenduse kontseptsioon ja liigid. Lahjatootmise olemus. Puuride tootmise ja tehnoloogilise süsteemi analüüs. Tööprotsessi viimine tasakaalustatud ja pöörduvasse olekusse, omandades tailiha valmistamise tööriista.

lõputöö, lisatud 07.10.2017

Ettevõtte juhi LLC Sirius tööjõusisu ja tööajakulude struktuuri analüüsimise probleem

Juhataja ratsionaalse töökorralduse probleemi metoodiline tunnusjoon. Ettevõtte Sirius LLC juhi töö ja tööaja kulude analüüs. Tööaja kasutamise efektiivsuse parandamiseks soovituste sõnastamine.

tähtajaline töö lisatud 04.06.2016

Tööjõu ratsionaalse korralduse kavandamine ettevõtte tootmisüksuses

Töökorralduse kujundamine masiniku töökohal. Objekti töökohtade teenindamise süsteem. Tootmisettevõtte (tegevuskoht, töökoht) organisatsiooniliste ja tehniliste tingimuste analüüs. Soovitused tootmise efektiivsuse parandamiseks.

kursuskiri, lisatud 6. juulil 2011

Juhi töökoha korraldus

Töökoha tüübi, organisatsiooniliste ja tehniliste vahendite põhjendus. Turismitoote müügijuhi ülesanded. Tööpäeva ajakava ja töökoha korrashoid. Töökoha paigutus, võttes arvesse regulatiivseid näitajaid.

kursuskiri, lisatud 17.06.2010

Lean tootmistehnoloogia juhtimisteoorias ja -praktikas. Ülevaade lahjadest tootmisvahenditest. Leantootmise juurutamise ja toimimise võimaluste analüüs Venemaal ja välismaal. Jaapani juhtimismudeli iseloomulik iseloomustus.

tähtajaline töö, lisatud 28.01.2014

Lean tootmine: kodu- ja välispraktika

Lahjatootmise olemus, koht rahvusvahelisel tootmisturul. Selle juhtimiskontseptsiooni peamised tööriistad ja põhimõtted. Kodumaised ja välismaised kogemused tailihatootmises. Jaapani juhtimispõhimõtete rakendamise eripära.

lõputöö, lisatud 03.08.2014

Organisatsiooni ja tootmise planeerimine

Val 4415 tüüpi osade tootmise ratsionaalse korraldamise põhimõtted. Tootmisprogrammi määratlus. Optimaalse protsessi põhjendus. Varustuse aastafondi ja töökoormuse koefitsiendi arvutamine.

lõputöö, lisatud 04.01.2012

Lean Tools

Taiichi Ono kirjutas oma töös, et Toyota tootmissüsteem seisab kahel “tugisambal” (mida sageli nimetatakse “TPS sammasteks”): Jidoka süsteemil ja “just õigel ajal”.

1. põhimõte "just in time" (just-in-time);

2. Autonoomia ehk intelligentsust kasutava automatiseerimise põhimõte. Tuntud ka kui Jidoka, mis tähendab kvaliteedi kinnistamist.

Põhimõte “Õigel ajal” seisneb selles, et tootmisprotsessi ajal on monteerimiseks vajalikud osad tootmisliinil täpselt vajalikul hetkel ja täpselt vajalikus koguses. Selle tulemusel võib seda põhimõtet järjekindlalt rakendav ettevõte saavutada nullvarude nullimise.

Teist põhimõtet, mis põhineb Toyota tootmissüsteemil ja sellest tulenevalt ka lahjat tootmist, nimetatakse "Autonoomia" (autonoomia). Seda ei tohiks segi ajada tavapärase automatiseerimisega.

Autonomiseerimist nimetatakse mõnikord automatiseerimiseks intelligentsuse elemendiga või "automatiseerimiseks inimese näoga". Autonoomial on kahetine roll. See välistab ületootmise, mis on oluline tootmiskao komponent, ja hoiab ära defektsete toodete tootmise.

Seejärel identifitseeriti tailihatootmise kontseptsiooni raames palju elemente, millest igaüks tähistab teatud meetodit, ja mõned (näiteks kaizen) väidavad ise mõiste staatust:

· Üksikute toodete voog

· Seadmete hooldus kokku - Tootlik hooldus (TPM)

5S süsteem

· Kiire üleminek (SMED)

Kaizen

· Praegu - ike (“tõrkekaitse”, “lollikaitse”) - tõrke vältimise meetod - spetsiaalne seade või meetod, mille tõttu defekte lihtsalt ei saa ilmneda.

Rakenduse algoritm (autor Jim Woomek)

1. Leidke muutuste jaoks sõiduk (vajate juhti, kes saaks vastutuse võtta);

2. hankige vajalikud teadmised Lin-süsteemi kohta (teadmised tuleb hankida usaldusväärsest allikast);

3. leida või tekitada kriis (heaks motiiviks Lini tutvustamiseks on organisatsiooni kriis);

4. Kaardistage iga tooteperekonna kogu väärtuse voog.

5. Nii kiiresti kui võimalik alustada tööd põhivaldkondades (teave tulemuste kohta peaks olema organisatsiooni töötajatele kättesaadav);

6. Püüdke kohe tulemust saada;

7. Viia läbi Kaizeni süsteemi pidevaid täiustusi (liikuda töötubades väärtuse loomise protsesside juurest haldusprotsesside juurde).

Levinumad vead lahja tootmise rakendamisel

· Juhtimise rolli arusaamatus Lin-süsteemi rakendamisel

· Sellise süsteemi loomine, millel pole vajalikku paindlikkust

· Rakendamise algus mitte „põhitõdedest“

· Töökohad muutuvad, kuid harjumused ei muutu

· Mõõtke kõike (koguge andmeid), kuid ärge reageerige millelegi

· “Paralüütiline analüüs” (olukorra lõputu analüüs pidevate täiustuste asemel)

· Tehke ilma toeta

Lahja kultuur

Lahja tootmine pole lahja kultuurita võimalik. Lean-kultuuris on peamine asi inimfaktor, meeskonnatöö. Märkimisväärset tuge pakub töötajate emotsionaalne intelligentsus (EQ). Lajakultuur vastab teatud ettevõtluskultuurile.

Tõhusus

Üldiselt võib lahjade tootmispõhimõtete kasutamisel olla märkimisväärne mõju. Prof. O. S. Vikhansky väidab, et lahjade tootmisvahendite ja -meetodite kasutamine võib märkimisväärselt tõsta ettevõtte efektiivsust, tööviljakust, parandada toodete kvaliteeti ja tõsta konkurentsivõimet ilma oluliste kapitaliinvesteeringuteta.

Lugu

Lahjatootmise isa on Tayichi Ono, kes alustas tööd Rootsis Toyota Motor Corporation aastal 1943, integreerides parima maailmakogemuse. 1950. aastate keskel hakkas ta ehitama spetsiaalset tootmise juhtimissüsteemi, mida hakati nimetama Toyota tootmissüsteemiks või Toyota tootmissüsteemiks (TPS).

Toyota sai lääne tõlgenduses tuntuks kui Lean tootmine, Lean tootmine, Lean. Mõiste lahja pakkus välja üks Ameerika konsultantidest John Krafchik.

Märkimisväärse panuse tailihatootmise teooria arendamisse andis kaastöötaja ja assistent Taiti Ono - Shigeo Shingo, kes lõi muu hulgas ka SMED-meetodi.

Lahja tootmise ideed on veel avaldatud Henry Fordkuid äri ei aktsepteerinud neid, kuna nad olid ajast märkimisväärselt ees.

Kaizeni filosoofia esimene levitaja kogu maailmas oli Masaaki Imai. Tema esimene raamat Kaizen: Jaapani konkurentsiedu võti ilmus 1986. aastal ja tõlgiti 20 keelde.

Alguses kasutati lahja tootmise mõistet diskreetses töötlevas tööstuses, peamiselt autotööstuses. Seejärel kohandati kontseptsiooni pideva tootmise tingimustega. Järk-järgult läksid lahjad ideed kaugemale tootmisest ning kontseptsiooni hakati rakendama kaubanduses, teenustes, kommunaalteenustes, tervishoius (sh apteekides), relvajõududes ja avalikus sektoris.

Paljudes riikides antakse valitsuse toetust tailihatootmise laiendamiseks. Suurima konkurentsi ja eskaleeruva kriisi ajal pole kogu maailmas ettevõtetel muud võimalust, kui kasutada parimaid maailma juhtimistehnoloogiaid toodete ja teenuste loomiseks, mis suurendavad klientide rahulolu kvaliteedi ja hinna osas.

Lean'i ideesid edendavad regulaarsed rahvusvahelised ja piirkondlikud konverentsid. Üks suurimaid tailihatootmise parimate tavade vahetamise platvorme on Venemaal Venemaa Lin Foorumid (alates 2011. aastast - Vene Foorumid), mida peetakse igal aastal alates 2006. aastast.

Integreeritud strateegiliste uuringute instituudi (ICSI) uurimuse kohaselt tailihatootmise laiendamise kohta Venemaal 2006. aasta märtsis-aprillis kasutas Jaapani kogemust 32% 735-st küsitletud Venemaa tööstusettevõttest.

2008. aasta märtsis-aprillis viidi läbi teine \u200b\u200buuring, mille tulemused tehti teatavaks Vera Kononova aruandes "Lean töötlemise rakendamine Venemaa tööstusettevõtetes aastatel 2006-2008." III Vene lin-foorumil "Lean Russia". Ettevõtted, kes esimestena kasutasid lahjaid tootmismeetodeid: Gorki Autotehas (GAZ Group), VENE, EvrazHolding, Eurochem, VSMPO-AVISMA, OJSC KUMZ, Tšeljabinski sepistamis- ja pressitehas (OJSC ChKPZ), OJSC Sollers (UAZ, ZMZ), KAMAZ, NefAZ, Venemaa Sberbank OJSC jne. Tõeline läbimurre oli Tatarstani valitsuse vastu võetud sihtotstarbeline Lean-rakendusprogramm.

Näited kasutamise kohta

Tailihakaart. Lean-tootmise kontseptsiooni kasutuselevõtt Venemaal on esitatud Lean-kaardil - maailma esimesel lahjatootmise kaardil. ICSI ja Leaninfo.ru ajaveebi loodud Lean-kaart näitab ettevõtteid, mis olemasoleva teabe kohaselt kasutavad lahjat tootmistööriistu, aga ka lahjaid inimesi - see tähendab inimesi, kes on kuulsad, kellel on märkimisväärne kogemus tailiha tootmisel ja kes tegutsevad lahjana ideedest. Kaarti uuendatakse pidevalt, peamiselt kasutajateabe tõttu. Kinnitusrakenduses saate kaardil märkida mis tahes organisatsiooni, mis kasutab lahjeid tootmismeetodeid.

Suurimad maailma ettevõtted kasutavad edukalt Toyota kogemusi: Alcoa, Boeing, United Technologies ( USA), Porsche (Saksamaa), Instrument Rand (Venemaa) ja paljud teised.

Kõhn logistika (Lin logistika) Logistika ja Lin kontseptsiooni süntees võimaldasid luua kõiki väärtusevoos osalevaid ettevõtteid ja ettevõtteid ühendava kaevandamissüsteemi, kus varude osaline täiendamine toimub väikeste partiidena. Lin Logistics kasutab logistika kogukulu (TLC) põhimõtet.

Lean tootmine meditsiinis..

Ekspertide hinnangul ei kasutata umbes 50% meditsiinitöötajate ajast otseselt patsiendi jaoks. Toimub üleminek personaliseeritud meditsiinile, mille käigus saab patsient abi "õigel ajal ja õiges kohas". Meditsiiniasutused peaksid asuma nii, et patsient ei peaks kulutama aega arvukatele reisidele ja ootustele muudes kohtades. Nüüd toob see patsientidele kaasa suuri rahalisi kulusid ja vähendab ravi tõhusust. 2006. aastal oli Lean Enterprise Academy (Suurbritannia) algatusel esimene EL Pohla tervise konverents.

Kõhn mail. Taani postkontoris on Lean Manufacturing'i osana läbi viidud kõigi pakutavate teenuste laiaulatuslik standardiseerimine, et suurendada tööviljakust, kiirendada postiülekandeid. Postiteenuste tuvastamiseks ja kontrollimiseks on kasutusele võetud kaardid, mis võimaldavad nende väärtusel põhinevat voogu luua. Välja on töötatud ja juurutatud tõhus postitöötajate motiveerimise süsteem.

Kõhn kontor. Lahjatootmismeetodeid kasutatakse üha enam mitte ainult tootmises, vaid ka kontorites (lahja kontor), samuti kohalikes ja keskvalitsustes.

Säästlik maja. Liintehnoloogia kasutamine igapäevaelus võimaldab muuta elu keskkonnasõbralikuks, vähendada energiakulusid miinimumini. Passiivmaja on lahja eluviisi tüüpiline näide. Passiivmaja või pigem energiatõhus maja on maja, mille küttekulud moodustavad umbes 10% tavalisest energiatarbimisest, mis teeb selle praktiliselt lendumatuks. Passiivmaja soojuskaod on alla 15 kW. tund / m² aastas (võrdluseks vanas hoones 300 km) kW.tundi / m² aastas) ja maja ebaolulise kuumutamise vajadus ilmneb ainult negatiivse välistemperatuuri korral. Passiivmaja külma ilmaga miinus 20 jahutust 1 kraadi võrra päevas.

Lean ehitus on Lean juhtimisstrateegia ehituses, mille eesmärk on parandada ehituse kõigi etappide efektiivsust. Võimaldab teil kulusid vähendada 10-20%.

Lean tarkvara arendamine - tarkvara arendamise põhimõtete kohandamine.

TPM (täielik tootlik hooldus)

TPM (universaalne seadmehooldus)(English Total Productive Maintenance, TPM) - tootmisseadmete haldamise kontseptsioon, mille eesmärk on parandada hoolduse tõhusust. Universaalse seadmehoolduse meetod on üles ehitatud hooldusprotsesside stabiliseerimise ja pideva täiustamise, plaanilise ennetava hooldussüsteemi, nulldefektide põhimõttel töötamise ja kõigi kahjuallikate süstemaatilise kõrvaldamise alusel.

TPM tähendab tasuta tõlkes “universaalset tõhusat hooldust”. Samal ajal ei viita “universaalne” mitte ainult produktiivsele ja ökonoomsele hooldusele, vaid ka seadme täielikule efektiivse hoolduse süsteemile kogu selle tööea jooksul, samuti iga töötaja ja erinevate osakondade kaasamisele üksikute operaatorite kaasamisega hooldusesse . Lisaks nõuab TPM-i rakendamine ettevõtte juhtkonnalt teatavaid kohustusi.

Seadme universaalse hoolduse süsteem ei käsitle erandlikku probleemi, mis on seotud seadmete heas korras hoidmisega, vaid laiaulatusliku arusaamisega tootmisvahendite hooldamisest kui töö- ja hooldusprotseduuride integreerimisest, remonditöötajate varajasest osalemisest seadmehoolduse ajakavade väljatöötamises ning seadmete seisukorra täpsest arvestamisest selle eesmärgipäraseks hoolduseks heas seisukorras. TPM mängib olulist rolli süsteemi „õigeaegse” juhtimisel, kuna heas seisukorras hooldamisega seotud häirete esinemine põhjustab ajakadusid, mis suurenevad kogu väärtusahelas.

Universaalse seadmehoolduse lisamise põhimõte lahja valmistamise filosoofiasse (Lean tootmine, TPS) on toodud joonisel 1.

Skeem 1. TPM kaasamine kahjude ennetamise probleemide lahendamisse.

TPM-i juurutamise eesmärk on krooniliste kaotuste kõrvaldamine:

- Seadmete rike

- Suur reguleerimise ja reguleerimise aeg

- Tühikäik ja väiksemad rikked

- Kiiruse (kiiruse) vähenemine seadme töötamisel

- Defektsed osad

- Kaod seadmete kasutuselevõtmisel.

TPM kaheksa põhimõtet

- Pidev täiustamine: 7-tüüpi kaotuse praktikale suunatud ennetamine.

- Eraldiseisev hooldus: seadme operaator peab iseseisvalt läbi viima ülevaatuse, puhastamise, määrimise ja väiksemad hooldustööd.

- Hoolduse kavandamine: nii seadmete kui ka ürituste 100% -lise kättesaadavuse tagamine kaizen hoolduse valdkonnas.

- Koolitus ja koolitus: töötajaid tuleb koolitada vastavalt seadmete käitamiseks ja hooldamiseks ette nähtud täiendõppe nõuetele.

- Käivituse juhtimine: rakendage vertikaalne kõver uute toodete ja seadmete turuletoomiseks.

- Kvaliteedijuhtimine: toodete ja seadmete nullkvaliteediga vea saavutamine.

- TPM halduspiirkondades: kaudsed tootmisüksused kaotavad kaotuse ja raiskamise.

- Tööohutus, keskkond ja tervishoid: nõue muuta ettevõtte õnnetused nulliks.

Eraldiseisev hooldus on TPM-i oluline põhimõte. Selle eesmärk on minimeerida seadme rikete, lühikeste peatumiste, defektide jms tagajärjel tekkiv efektiivsuse vähenemine. Selleks lihtsustatakse, standardiseeritakse ja viiakse järk-järgult väljale üha suurem osa vajalikest hooldustöödest (puhastamine, määrimine, seadmete tehniline kontroll). töötajate kohustuste täitmisel. Selle tulemusel vabastatakse peamehaanikaosakonna töötajad ühelt poolt tavapärasest rutiinist, et neil oleks rohkem aega parendusmeetmete väljatöötamiseks ja rakendamiseks. Teisest küljest saab nüüd seadmeid (seadmeid) varustada vajaliku tehnilise hooldusega, mida varem ei olnud piisavate ressursside puudumise tõttu üldse võimalik või õigeaegselt kättesaadavaks teha.

TPM kontseptsioon töötati Jaapanis välja 60ndate lõpus ja 70ndate alguses Nippon Denso juures, kes on Toyota korporatsiooni elektriseadmete tarnija, koos Toyota tootmissüsteemi (TPS) loomisega. Eelmise sajandi 90ndate alguses TPMerinevates versioonides tutvustati ettevõtetes kogu maailmas. TPS-i asutaja Taiichi Ono ütlus on teada: "Toyota jõud ei tule mitte protsesside kõvenemise, vaid seadmete ennetava hoolduse tõttu." Venemaa ja maailma ettevõtete kogemused TPM-süsteemi rakendamisel ja kasutamisel leiate siit Almanahh "Tootmise juhtimine".

Universaalse seadmehoolduse meetodi rakendamist TPS-is kirjeldatakse joonisel 2 näidatud järjestusega.

Skeem 2. Süsteemne toimimisviis TRM-i rakendamisel Toyota tootmissüsteemis.

Tõhusa tööriistana lahjatootmise jaoks on hiljuti paljudes ettevõtetes Venemaal aktiivselt kasutusele võetud universaalse seadmehoolduse meetod - Jaroslavli rehvitehas (SIBUR-Russian Tyres Holding), Chepetski mehaaniatehas, Tšeljabinski plastakende tehas (Etalon LLC). , Moskvas bolševike OJSC kondiitrivabrik jne.

1 Kaasaegse tööstustoodangu jaoks on üha olulisemaks ülesandeks kvaliteetsete toodete tootmine, mis vastavad sellele üha kasvavatele nõudmistele. Selle ülesande olulisust kinnitab parimate Jaapani ettevõtete praktika, näidates nende näitel, et palju tõhusam ja odavam on esmakordselt töökohal kvaliteeti tagada ja defektsete toodete ülekandmist tootmistsükli vältel vältida kui valmistoodete kvaliteedi kontrollimist ja defektide parandamist nende valmimisel. tsükkel.Toyota on saavutanud märkimisväärset edu kvaliteetsete toodete tagamisel ja põhimõtteliselt uue süsteemi juurutamisel, mis integreerib kvaliteedi autotootmisprotsessidesse. Süsteem põhineb ideel, et saadakse toodete sajaprotsendiline kvaliteet igal ajal kogu tootmisprotsessi vältel ja ilma vajaduseta täiendavat kvaliteedikontrolli. Kvaliteedi manustamissüsteemi, mille nimi on “Jidoka”, peamine eesmärk on varjatud tootmisprobleemide selgeks tegemine ja igale probleemile kohe tähelepanu juhtimine, kuna varjatud probleeme on keeruline lahendada. "Dzidoka" on ette nähtud tootmisprotsessi viivitamatuks sulgemiseks probleemsete olukordade korral, et integreerida kvaliteet protsessi, ja see koosneb järgmistest põhimõtetest:

- seadmete automaatse seiskamise põhimõte protsessi tavapärasest käigust kõrvalekaldumise korral;

- andon häiresüsteemi abil protsessi käsitsi väljalülitamise põhimõte.

Esimese põhimõtte kohaselt nimetatakse "Jidokat" ka "autonoomiaks", see tähendab varustamiseks inimeste intelligentsusega, mis väljendub tehnoloogiliste liinide varustamises spetsiaalsete seadmetega, mis tuvastavad kõik probleemid ja kõrvalekalded, mille tagajärjel masinad peatuvad automaatselt.

Kogu tootmisliini või selle eraldi sektsiooni käsitsi peatamiseks kasutatakse häiresüsteemi Andon

(jaapani keelest tõlgituna tähendab abi kutsumist signaali) spetsiaalsete tõkestuspaneelide või nööride kujul, mis asuvad tööasendites. Samal ajal vastutavad kõik tootvad töötajad valmistatud toodete kvaliteedi eest ja iga töötaja võib oma juhtimismeeskonda pöördumata "andoni" abil iseseisvalt joone katkestada, kui ta on märganud kõrvalekallet tehnoloogilise protsessi või toimingu tavapärasest käigust ning seejärel käivitage seade viivitamatult, niipea kui probleemolukord on diagnoositud ja kõrvaldatud. Andon on loodud nii optimaalselt, et tõrkeotsingu eest vastutavad töötajad saavad kiiresti ja täpselt kindlaks teha töökoha, kus nad asusid. Sel hetkel, kui seadmed peatuvad, teatavad signaallipud või heli- ja valgussignaalid kogu töörühmale, et tootetsükli konkreetses kohas või kohas esineva probleemi kõrvaldamiseks on vaja viivitamatut abi. Teatud juhtudel osutab „andon” probleemsete olukordade ohule, mille tõttu on tootmisliini täielik peatamine lühikese aja jooksul võimalik. Näiteks peaaegu kõigis Toyota tehaste kogumisliinides on töötajatel seadme kiireks lahendamiseks seadme peatamiseks 5–30 sekundit või leitakse, et probleemi saab lahendada liini peatamata.

Kvaliteedisüsteemi kinnistamise teine \u200b\u200belement on see, et iga töökoht on varustatud vigade ärahoidmise meetodite ja seadmetega, mida nimetatakse „nägu-ikkeks”, mis välistavad töötava personali võimaluse teha mis tahes ebatäpseid toiminguid või vigu. Need seadmed on mitmesugused fotoelemendid, riivid, piirajad ja muud lihtsad mehhanismid, mis takistavad kõrvalekaldeid tavapärastest protseduuridest ja sellest tulenevalt defektsete toodete ilmumist.

Seega, võrreldes statistilisel analüüsil põhinevate traditsiooniliste toodete kvaliteedi tagamise meetoditega, on meie arvates tootmise peatamine tööprobleemide lahendamiseks koos kvaliteedi integreerimisega tänapäevaste tööstusettevõtete tootmisprotsessidesse, mis võimaldavad saavutada valmistoodangu kõrge taseme, ilma et oleks vaja järgnevat kontrollida ja edendada esmakordselt kvaliteetsete toodete vabastamisele keskendunud tööstuskultuuri kujunemist.

BIBLIOGRAAFIA

- Liker J. “Toyota Tao: 14 juhtiva ettevõtte juhtimispõhimõtet maailmas” / Per. inglise keelest - M .: Alpina Äriraamatud, 2005 .-- 402 lk.

- Liker J., Meyer D. “Toyota Tao praktika: juhised Toyota juhtimispõhimõtete rakendamiseks” / Per. inglise keelest - M .: Alpina Äriraamatud, 2008. - 584 lk.

Bibliograafiline viide

Matjuhhin P.V., Markov V.O., Rabunets P.V. KVALITEEDI INTEGREERIMINE TOOTMISPROTSESSIS // Kaasaegse teaduse edusammud. - 2009. - Nr 11. - S. 70-71;URL: http://natural-sciences.ru/en/article/view?id\u003d13180 (juurdepääs: 02.02.2020). Juhime teie tähelepanu loodusteaduste akadeemia kirjastuse välja antud ajakirjadele