Tehnoloogiad ja tööriistad lahja tootmiseks. Kaizen vene keeles: Lean Manufacturing Venemaal. Lean-metoodikal põhineva projekti alustamiseks peate:

Kõhn (lin) (Eng. lahja tootmine, lahja tootmine lahjalt - “kõhn, sale”) - lihtsate lahenduste süsteem, tänu millele saate saavutada suurema tõhususe ja madalamad kulud.

Praegu on üha suurem arv ettevõtteid valimas säästlikku arenguteed, mis võimaldab kasutada organisatoorseid abinõusid tööviljakuse tõstmiseks 20% -lt 400% -le aasta jooksul. Kasutades ainult ühte tailihatootmise tööriista - kaubavoo muutmist - saate kahe aasta jooksul suurendada tööviljakust 30%. Nii tegi ka Kaluga auto elektriseadmete tehase peadirektor. Nüüd on tehas tootlikkuse suurendamiseks ambitsioonikamad plaanid - veel 50%.

Lahjad tootmistehnoloogiad annavad tõesti tulemusi, neid vajavad ettevõtted. Seda arutatakse hiljem.

8 lahjat tootmispõhimõtet, mis suurendavad ettevõtte efektiivsust

Liinihalduse põhimõtteid kasutatakse meie ettevõtte töös, mis põhineb soovil toota viivitamata ainult vajalikke kaupu õiges koguses ilma ladudesse ladu kogunemata. Tellimusi valides püüame vältida toiminguid, mis ei lisa tootele väärtust. See on näiteks tarbetu varude ladustamine, liigne töötlemine ja toodete pikaajaline liikumine laos. Esitan paar ideed, mida oleme suutnud ellu viia. Kirjeldatud toimingud võimaldasid vähendada töötajate rotatsiooni, parandada tööprotsessi ergonoomikat ja suurendada selle ohutust. Tootlikkus kasvas kõigis tellimuste töötlemise piirkondades kuue kuni seitsme kuuga 20%.

1. Kaalu kontroll. Üks võimalus logistikakeskuses kadude kaotamiseks on valmistellimuste kaalukontroll. See võimaldab teil leida vigu enne tellimuse jõudmist kliendini, mis vähendab kaebuste arvu. Niisiis, kui kasti tegelik kaal koos tellimusega ei lange kokku eeldatavaga, siis seda ei pitseerita, vaid saadetakse kontrollimiseks ja vajadusel täiendavaks monteerimiseks.

2. Kasutatud konteinerite konveierisüsteem. Konveier lastakse läbi kõigi sõlme sektsioonide ja toimetab kasutatud lainepapi automaatselt pressimissektsiooni, kus horisontaalne press annab välja hunniku pressitud pappi, ilma et operaator oleks peaaegu midagi sekkunud. See minimeerib kasutatud konteinerite käibega seotud tööd ja vähendab paberitolmu. Selle tagajärjel väheneb keskkonna saastatuse tase, seadmed on vähem tõenäolised rikkeks. Müüme pressitud pappi taaskasutusettevõtetele.

3. Maailma valik. Konveieri pindala on 9,2 tuhat ruutmeetrit. kastid liiguvad ja kogunemisjaamade töötajad panevad tooteid nendesse, kasutades valimise süsteemi. Selle juurutamisega on tellimuste kogumise jõudlus meie keskuses 50% kõrgem kui teistes Oriflame'i tellimuste töötlemise keskustes Venemaal. Lisaks on monteerimisliin üles ehitatud põhimõttel ABC, mis minimeerib kokkupanekujaamade arvu ja optimeerib väljundühiku kulud. Toote jaotamine on järgmine:

- tsoon A on kiireim kokkupanekutsoon, siia suunatakse umbes 20% kaupadest, mis kuuluvad enam kui 80% tellimustest;

- tsoon B - siin tuleb umbes 30% kaupadest (või iga kümnes lahter);

- tsoon C - siia jõuab üle 1500 väikseima populaarsusega (või iga 50. tellimuse) eset.

Vali valgustehnoloogia abil (Inglise keel, valik valguse järgi) kasutatakse tööjaamas tellimuste kogumiseks. Valiku lahtri alla paigutatud tulemustabelil süttib märgutuli. Laopidaja valib selle lahtri tooted ja paneb selle koos tellimusega kasti, mis liigub mööda konveieri joont. Seejärel vajutab ta tulemustabeli nuppu, kinnitades selle toimingu lõpetamist.

4. Visualiseerimine. Enamik visualiseerimiselemente (märgistused, mitmesugused signaalid) on kujundatud nii, et isegi uus töötaja saab nende tähendusest hõlpsasti aru. Niisiis aitab põranda märgistus säilitada korda konveieri tööpiirkondade lähedal, see näitab, kus on keelatud teatud materjalide koht ja kuhu neid panna. Abimärkide (fotod, ekraanipildid) abil saate täpselt määratleda, kuidas seadmed peaksid seisma või millist tüüpi materjal konkreetses kohas olema. See vähendab varustuse ja materjalide otsimise aega, lihtsustab algajate koolitust. Portatiivsete siltide abil saate hallata tootevooge piiratud ruumis, mis võib olla väga kasulik väikestes ladudes.

5. Ortopeediline vaip. Korjajad, kes panevad kaubatükke kastidesse, on pidevalt liikvel ja vahetuse lõpuks nende tootlikkus langeb. Me sisustasime sellised töökohad spetsiaalse ortopeedilise vaibaga. Pehme, kuid elastse struktuuri tõttu vähendab see jaamas ringi liikudes inimese jalgade ja selja koormust, nagu jooksujalatsid. Libisemiskindel pind hoiab ära vigastuste ohu ja aitab säilitada monteerimiskiirust.

6. Põhimõte "kõik on käepärast". Mida populaarsem toode, seda lähemal see korjajale. Panime suure käibega tooted käeulatusse, harvemini tellitavad kaubad asuvad kaugemal. Ülemiste lahtrite hulgast valimise aja vähendamiseks paigaldatakse töökohtadele metallist astmed, mis võimaldavad töötajatel hõlpsalt jõuda isegi ülemisele riiulile.

7. Tööviljakuse jälgimine. See näitab reaalajas kogu liini ja üksikute jaamade montaažikorralduste kiirust. Nii saame hinnata iga kollektsionääri tööd, samal ajal kui töötajad hakkavad üksteisega konkureerima. Monitor täiendab edukalt rahalist motivatsiooni ja muudab KPI süsteemi läbipaistvamaks. Lisaks võimaldab selline süsteem alati igas jaamas vigu tuvastada.

8. Juhib idee. Kõige olulisem on kaasata töötajad parendusprotsessi. Just neilt peaksid tulema ideed kahjude likvideerimiseks. Püüame eesmärgi saavutada, tutvustades töötajate, koolitusjuhtide ja spetsialistide mõtetes tailihatootmise filosoofiat PDCA põhimõttel põhinevate järkjärguliste muudatuste algoritmis (Eng., Plan-Do-Check-Act - planeerimine - tegevus - verifitseerimine - kohandamine).

Nüüd töötame välja töötajate motiveerimise süsteemi, sõltuvalt individuaalsest panusest üldisesse protsessi. Budapesti logistikakeskuses töötab osaliselt uus süsteem. Selle mõte on see, et iga idee eest saab töötaja punkte, mida saab auhindade vastu vahetada, ja hinnatakse kõiki ideid, isegi neid, mis pole rakendamiseks sobivad.

7 „lahjat” ideed, mis töötavad 100% ettevõtetes

Ajakirja "Peadirektor" toimetus koos firmaga "Rostselmash" pidas seminari "Tootmissüsteem: töö efektiivsus tegevuses". Alguses kuulasime esinejaid ja pärastlõunal läksime ringkäigule töötubades. Sellest artiklist leiate tailihatootmise ideedmida saab rakendada igas ettevõttes.

Võimalikud kahjumi põhjused ettevõttes

1. Vajalikud personali liikumised.

- töö irratsionaalne korraldus - masinate, seadmete jms ebamugava paigutuse tõttu

- töötajad on sunnitud tegema tarbetuid liigutusi, et leida sobiv varustus, tööriistad jne.

Kuidas vältida kaotusi? Ühe töökoha ajastus toimub kogu vahetuse vältel. Tuleks arvutada töötaja kulutatud aeg tööriistade, komponentide, lisaseadmete asukoha otsimiseks ja nende otsimiseks - see aeg korrutatakse töötajate koguarvuga vahetuses ja aastavahetuste arvuga. Tänu sellele on võimalik arvutada ettevõtte kahjum aasta jooksul töötajate ebavajaliku liikumise tõttu.

Näide kaotuste kõrvaldamisest. Autoettevõtte ühe osakonna töös olid kõik tööriistad ühises kapis. Töötajad võtsid vahetuse alguses ühe tööriista, siis pidid nad selle teise vastu vahetama. Kokku pidid operaatorid kulutama umbes 10–15% oma ajast tarbetuteks reisideks kabinetti ja uuesti töökohta. Seetõttu otsustati varustada iga töötaja oma tööriistaalusega. Tänu sellele oli võimalik kõiki liikumisi vähendada, pakkudes mugavamat ja ratsionaalsemat töökohta - meie töötajate tootlikkus tõusis 15%.

2. Materjalide ebamõistlik transportimine. Sellesse kategooriasse kuuluvad materjalide siirded, mis ei anna tootele lisaväärtust. Võimalikud kahjumi põhjused ettevõttes:

- märkimisväärne vahemaa töökodade vahel, sealhulgas toodete transportimine;

- nende ruumide ebaefektiivne paigutus.

Kahjumi arvutamine. Näide - on vaja esitada laos saadud ettevalmistus. Siis mõtleme läbi algoritmi, mille abil see toorik läbib kõik tootmise tehnoloogilised etapid. On vaja arvutada, mitu meetrit toorikut tuleb liigutada, mitu korda seda tõstetakse ja tarnitakse, kui palju ressursse on selleks vaja, kui palju väljundväärtust kaotatakse või lisatakse (mõnikord põhjustavad sellised liikumised tooriku kvaliteedi langust). Arvestuslikud kahjud korrutatakse tootmistegevuse arvuga, mis läbivad aasta läbi tootmisprotsessi.

Kuidas vabaneda kaotustest? Autotootja ülepaisutatud kereosa kolis kaks korda keevituskohta. Kere keevitati, siis pöördus see pinna töötlemiseks tagasi algsesse kohta - ja jällegi tuli see saata keevitamiseks (montaažiüksuse keevitamiseks) ja uuesti algsesse kohta. Selle tagajärjel kulus aja liigutamisele ja laaduri ootamisele tõsiselt aega. Ajakadude vähendamiseks asus keevitusjaam elektrikäru ja mehaanilise sektsiooni kõrval. Saavutatud aja kokkuhoid 409 minutit. igakuine. Säästetud ajast piisas veel 2 hoone valmistamiseks.

3. Jäätmetöötlus. Sarnased kaotused tekivad olukordades, kus teatud toote omadused pole kliendile kasulikud. Kaasa arvatud:

- Klientidele tarnitud toodete mittevajalikud funktsioonid.

- Valmistatud toodete põhjendamatult keeruline disain.

- Kallim tootepakend.

Kahjumi arvutamine. Peaksite külastama ostjat (klienti), et selgitada, kuidas ta teie ettevõtte tooteid kasutab. Kui olete spetsialiseerunud osade tootmisele, peate oma tarbijaga tutvuma paigaldusprotsessi ja sellega seotud toimingutega. On vaja koostada loetelu nende toodete konstruktsioonielementidest ja materjalide omadustest, mis ei ole nende klientidele olulised. Samuti peate koos kliendiga selgitama - milliseid kauba omadusi ta peab enda jaoks tarbetuks või teisejärguliseks. Peate hindama oma kulutuste suurust, mida varem nõuti selliste mittevajalike omaduste huvides.

Juhtumiuuring. Ühes bussitootmisettevõttes värviti kõik pinnad kõrgeima täpsusklassi järgi. Viisime läbi klientide küsitluse ja jõudsime järeldusele, et nad ei vaja selliseid täpsuse nõudeid maalimisel. Seetõttu tehti muudatusi selle tehnilises protsessis - nähtamatute pindade puhul vähendati täpsusklassi. Kulusid oli võimalik vähendada sadade tuhandete rublade kuus.

4. Ooteaeg. Nende kadude põhjuseks on seadmete, masinate ja töötajate seisakuid kuni järgmise või eelmise toiminguni, teabe või materjalide saamiseni. Põhjustatud sarnane olukord võib olla järgmine:

- Seadmete rike.

- Probleemid pooltoodete, toorainete tarnimisega.

- Juhtidelt tellimuste ootamine

- Vajaliku dokumentatsiooni puudumine.

- Probleemid tarkvaras.

Kahjumi arvutamine. Jälgida tuleb nende töötajate tegevust või tegevusetust, aga ka varustuse tööd (või seisakuid) vahetuse ajal. On vaja kindlaks teha, kui kaua töötajad on jõude, kui palju seadmeid oli jõude. Töötajate ja seadmete seisakuid korrutatakse töötajate arvuga (seadmeühikud) ja vahetuste arvuga aastas - väljund põhjustab kogukahjumit.

Juhtumiuuring. Meie autotootmise ühes töökojas oli sagedaste rikete tõttu seadmete pikk seisakuaeg. Seisaku vähendamiseks korraldati töökojas ise remondi- ja hooldustöökoda. Kui meie masin ebaõnnestub, piisas, kui töötaja võttis ühendust remondimeestega, et olemasolev probleem kohe lahendada. Paralleelselt saatis kapten peamehaanikule arutamiseks avalduse. See lähenemisviis võimaldas meil vähendada töötajate ja seadmete seisakuid 26 inimtunni võrra kuus.

5. Ülitootmise varjatud kaod. Seda peetakse kõige ohtlikumaks kaotuse tüübiks, kuna see provotseerib muud tüüpi kaotusi. Paljude ettevõtete praktikas peetakse normaalseks olukorda, kus nad toodavad kliendi jaoks vajalikust rohkem tooteid. Ületootmise kahjum võib olla põhjustatud järgmistest põhjustest:

- Töötage suurte tootepartiidega.

- Tööjõu ja varustuse täiskoormuse kavandamine.

- Taotlemata toodete tootmine.

- Tootmismahud ületavad tarbijate nõudlust.

- Töö dubleerimine.

Teie kahju arvutamine. Ettevõtte ladudes on vaja arvutada kuu, kvartali või aasta jooksul ladudes ladustamata ladustamata toodete kogus. Nende kaupade maksumus võrdub külmutatud kapitaliga. Samuti on vaja arvutada vajalikud ladustamisrajatiste ja ruumi ülalpidamiskulud. Mitu toodet läheb ladustamise ajal halvasti? Nende näitajate liitmine määrab teie kahjud ületootmise tagajärjel.

Juhtumiuuring. Varuosade ja autokomponentide tootmisega tegelev autofirma töötas regulaarselt mahtude suurendamisega piirini. Osa toodet oli aga pidevalt laos. Iga tootetüübi tarbijate nõudluse ja kasumi uuringu tulemuste järgi oli võimalik aru saada - parem on oma tootmises teatud positsioonid välistada ja juba vabastada võimalused suunata populaarsete osade tootmiseks. Ettevõttel õnnestus ületootmisest tekkinud kahjud täielikult kaotada, saavutades kasumite kasvu kümnete miljonite rublade võrra.

6. Liigsed varud. Olukorras, kus vajalikud materjalid ja toorained ostetakse edaspidiseks kasutamiseks, on ülejääke. Seetõttu peab ettevõte kandma teatavaid kahjusid:

- laotöötajate hüvitis;

- hoiuruumide rentimise kulud;

- lõpetamata tootmine;

- pikaajaline ladustamine kahjustab materjalide omadusi.

Kahjumi arvutamine. On vaja kindlaks teha, kui palju laos ladustatud varusid ei nõuta varem kui nädal hiljem - millised kulud on ladustamiseks vajalikud. Samuti peate arvestama laos olevate materjalide hulgaga, mida pole tootmiseks vaja - ja kui palju neist on riknenud materjale. Nüüd peate mõistma, millised vahendid külmutatakse, kui palju riknenud materjale põhjustas.

Juhtumiuuring. Bussitootmisettevõttes oli pooleliolev töö 16 päeva. Teatud komponentide arv monteerimise ajal oli liiga suur, kuid muud komponendid olid regulaarselt ebapiisavad. Seetõttu korraldasime vajalike osade tarnimise iga päev õiges koguses.

7. Defektid ja nende kõrvaldamine. Need kaod on põhjustatud nende toodete ümberehitamisest, kõrvaldades töö käigus tekkinud defektid.

Kahjumi arvutamine. Peaksite arvutama defektsete kaupade arvu kataloogis ja kuus. Millised kulud selle toote utiliseerimiseks nõutakse. Milliseid ressursse investeeritakse defektsete toodete ümbertegemisse? Seda tuleb arvestada - neid kulusid klient ei kanna, kuna tema raha suunati ainult sobivate toodete ostmiseks.

Näide. Ettevõttel oli liiga suur puudustega kaupade protsent - kookide pooltooted ei vastanud esteetilistele standarditele. Vastavad muudatused tehti tootmises kvaliteedikontrolli meetodeid kasutades tootmises. Kui probleeme oli, käivitati teade ja kogu protsess peatati - et probleem kohe lahendada. See lähenemisviis on vähendanud puudustega toodete arvu umbes 80%.

Lahjatootmise tutvustamine ettevõttes

Alates 2008. aasta märtsist on meie ettevõtte tegevuses kasutusele võetud praegused tailihatootmise meetodid. Uurali piirkonnas kasvas eelmisel aastal nõudlus profitroolide ostmise järele märkimisväärselt. Kasvava turu jaoks oli vaja märkimisväärset mahtu. Kuid sel ajal oli meie käsutuses ainult üks tootmisliin, nii et mõtlesime praeguse võimsuse juures tootlikkuse tõstmisele. Selleks olid vajalikud lahjad tootmismeetodid.

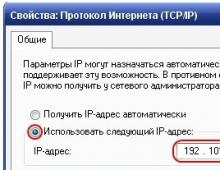

Toote loomise skeem. 1. etapis kasutati VSM tehnikat - joonistame diagrammi, mis kujutab iga teabe liikumise ja materjalivoogude etappi. Esmalt peate välja tooma, mida selle protsessi tulemustest tuleb saada, ja määrama esimene samm eesmärgi saavutamiseks. Seejärel peate üles ehitama esimeselt etapilt järgmisele liikumiseks vajalike toimingute ahela. Märgime oma kaardil iga etapi kestuse ja vajaliku aja materjalide ja teabe edastamiseks ühest etapist teise. Skeem tuleks paigutada ühele lehele - kõigi elementide koostoime hindamiseks. Pärast skeemi analüüsimist kujutame täiustatud kaarti, millel kuvatakse juba täiustatud protsess tehtud muudatustega.

Kahjude välistamine. Tänu kaardi analüüsile saate aru saada kitsaskohtadest profiteroolide tootmisel. Probleemide hulgas olid personali ebaefektiivne kasutamine, liigsete varude pidurdamine ja seadmete mitteoptimaalne paigutamine. Kaotustest vabanemiseks kasutati seadme asukoha optimeerimiseks 5C-süsteemi - see soovitab viit põhireeglit. Nimelt - hoidke korda, sorteerige, standardiseerige, parandage ja hoidke puhtust.

Alustuseks - asjade korrastamisega. Märkisime punase markeriga seadmeid ja materjale, mida pole kuu aega kasutatud. Selgus, et 15 vankrist oli vaja vaid 4, tarbetud saadeti lattu.

Järgmine etapp on teie seadmete asukoha standardiseerimine. Iga tootmises oleva objekti piirid olid selgelt määratletud - põrandale märgistamise abil. Märgistasime punasega ohtlike üksuste asukoha, muude varustuse jaoks kasutati kollast. Riputasime kõik tööriistad spetsiaalsele alusele, mille jaoks iga koht oli samuti tähistatud.

Järgmine ülesanne on tänu visualiseerimismeetodile töötajate töö normeerida. Ruumi seintele olid paigutatud stendid koos piltidega tööoperatsioonide algoritmist ja teostamismeetoditest. Tänu sellele skeemile sai töötaja hõlpsalt tööprotsessis navigeerida. Stendidele on postitatud ka standard- ja puudustega toodete fotod. Abielu avastamise korral peatatakse tootmine, kuni põhjused on kõrvaldatud, saates töötlemiseks pooltooteid ja mittestandardseid tooteid.

Järgmine - protsessi modelleerimine, võttes arvesse kadude vähenemist transpordi, liikumise ja ootamise ajal. Eelkõige küpsetati rotatsioonpõletusahjus olevaid eclaare ja profiteroole varem järjestikuste partiidena (esimesed 10 eclairs-käru, seejärel kümme profitroole-käru). Kui profitroolid lõppesid, tekkis lihtne süstimismasin ja töötajad. Otsustasime vähendada profikrollide arvu kolmele kärule ja eklaarile - 7-le. Eklarite kärud olid tähistatud sinisega, proferoolide jaoks - kollasega. Oleme loonud signalisatsioonisüsteemi - kollase käru kättesaamisel on vaja hakata küpsetama täiendavat proferoolide käru. Sama põhimõtet kasutati ka eklaaride puhul.

Samuti otsustati loobuda kasutamata seadmetest ning osteti uus - sealhulgas sissepritsemasin ja täiendav konveierilint.

Tänu lahjale tootmisele oli võimalik vähendada tootmisliinil töötajate arvu 15 töötaja asemel 11 töötajani - saavutades tootmise kasvu 9000 komplekti varasema 6000 asemel vahetuse kohta. Tootmise kasv töötaja kohta oli 400 asemel 818 komplekti. Kolm töötajat viidi üle kvalifitseeritumatele töödele. Kokku oli võimalik saavutada tootlikkuse kasv 35-37%. Samuti korraldati platvorm töötajate koolitamiseks uute tootmise korraldamise meetodite osas.

Pärast lahja tootmissüsteemi juurutamist vabanesime varudest

Tatjana Bertova, Ryazani ettevõtte TechnoNikol piirkondliku jaotuskeskuse juhataja

Jelena Yasinetskaja, Personalidirektor, TechnoNicol, MoskvaUmbes 8 aastat tagasi juhtisid ettevõtte juhid aru, et kasutatud juhtimismeetodid ei andnud vajalikku efekti. Siis otsustasime kasutada tailiha tootmist. Tehti mitmesuguseid parandusi, paljudele neist ei olnud olulisi kulutusi vaja, kuid samal ajal võimaldasid need saavutada tugeva majandusliku efekti. Tahaksin sellele keskenduda.

- Valmistoodete veo aja lühendamiseks oleme oma ettevõtte territooriumile paigaldanud viaduktide numbrimärgid ja sõidusuunised. Autojuhtidel on hõlpsam territooriumil navigeerida ja laadimiskohti leida kiiremini, peatudes tehases vähem - neil õnnestus saavutada märkimisväärne aja kokkuhoid.

- Laopindade ja tootmisruumide ümberehitamine - üle 30% kasutatud ruumi kokkuhoiuks.

Kokku õnnestus meil käibe kahekordse suurenemisega saavutada 55% -line tootmine, isegi vähendades personali 2 ühiku võrra. Töötaja kohta on toodang suurenenud enam kui 200%.

Edukas kogemus pani meid mõtlema selle tehnika kasutamise üle teistes osakondades.

Mida teha, et lahjaprotsesside rakendamine oleks efektiivne

Optimeerimise peamine põhjus on põrandapinna nappus. Sellesuunaline pilootprojekt on kliimaseadmete soojusvahetite tootmise tootmisprotsessi täiustamine. Lahja tootmise juurutamise meeskonda kuulusid tootmise, tarnimise, tehnoloogiabüroo, vaneminseneriteenuse ja kvaliteetse teenuse esindajad.

Äärmiselt kasulik ekspertide esmaabi. Ehkki nad rõhutasid kohe, et kõik ettepanekud tootmisprotsesside parendamiseks peaksid tulema töörühmalt, peaksid eksperdid projekti juhtimisel abi pakkuma ainult. Samuti osalesid projekti juhid ettevõtte juhid - hinnati töö tulemusi ja kinnitati projekti eesmärgid ise. Oma kogemuses käsitleme peamisi tegureid, mis mõjutavad tailiha tootmistehnikate integreerimise edukust:

Kliendikesksus. Sisejuurdluse korraldamisega tuleb arvestada iga kliendi kaebusega. Võetud meetmed peaksid olema protsessi parandamise tõttu suunatud selliste puuduste ennetamisele tulevikus. Arvesse tuleks võtta ka teist olulist aspekti - ettevõtet külastades peaks iga tarbija saama usaldus usaldusväärse koostöö vastu, täites tellimusi õigeaegselt ja kvaliteetselt.

Personali kaasamine. Lahja tootmissüsteemi juurutamine pole töötajate kaasamiseta võimalik. Kuid töötajate kaasamiseks peate austama nende algatusi tootmisprotsesside parendamiseks, tagades samal ajal mugavad töötingimused. Teeme ettevõttes regulaarselt uuringuid, et saada andmeid töötingimuste, vajaliku dokumentatsiooni kättesaadavuse, töökohtade korraldamise jms kohta. Seejärel võetakse vajalikud meetmed kõigi protsesside täiustamiseks koos töötajate kohustusliku kaasamisega. Kui mõni töötajate algatus on ebapraktiline või teostamatu, selgitame meeskonna koosolekutel keeldumise põhjused õigesti.

Nähtavus. Lahjatootmise eelduseks on visuaalse juhtimise süsteem. Tänu sellele on igal ajal võimalik kontrollida tootmise edenemist. Objektide skeemid paigutati hiljuti ruumide seintele - nii et kõik saaksid vajaliku saidi kiire otsinguga aru, kus nad praegu asuvad. Kõik sektsioonid on varustatud alustega, mis näitavad kauba vabastamise vastavust meie plaanidele ja viivituste põhjuseid. On vaja mõista probleemide algseid ja mitte ainult nende otseseid põhjuseid. Näiteks keevitatud liigendi defekt põhjustas graafiku katkemise - tegelikuks põhjuseks võib siiski olla osade halb kvaliteet või keevitaja ebapiisavad kogemused.

Koormuse tasakaalustamine. Arvestame mitte ainult ühtse tootmiskoormuse ja laovarude taseme kavandamist, vaid ka tarbijate nõudluse kõikumiste tasandamist. On vaja luua side klientidega, et nad mõistaksid, et ebaühtlane tootmiskoormus põhjustab neile negatiivseid tagajärgi.

Paranduste mõõtmine. Töötajad ja aktsionärid peaksid mõistma, et tehtud muudatused mõjutavad positiivselt ettevõtte tootmist ja finantstulemusi. On vajalik, et töötajate tasustamissüsteem sõltus kogu meeskonna tegevusest, kuid samal ajal oli ka ülevaade individuaalsetest saavutustest. Näiteks tänu pilootprojektile tooterühmade ühendamiseks ja käimasolevate toodete varude vähendamiseks saavutati järgmine efekt:

- 2,5–7 korda lühemad tootmistsüklid;

- tööaega kasutati tõhusamalt, kuni 85% varasema 50% asemel. Nimelt - 85% tööajast kulub väljundile;

- lõpetamata toodangu maht vähenes poole võrra;

- toote liikumise kogukauguse vähendamine tootmise ajal 40%;

- seadistusaja lühendamine 50%.

Kuid lahja tootmise peamine saavutus meie ettevõttes - tootmisvõimsus kasvas 25% ilma kapitalikulude ja ruumi laiendamiseta.

Lean tootmine päästis Toyota

Kõik muudatused on viis, teekond. Ainult 10% inimestest teab, miks nad teele läksid. Nad on nõus tegema kõik, et sellest teest üle saada. Enamik ei saa aru, miks on vaja muutusi. Nad on lihtsalt vaatlejad. Veel 10% näeb vaeva, et seista vastu vajadusele midagi muuta. Need pärsivad edasi liikumist. Kui teil on vaja muutusi, siis määrake, millised teie abilised on sõudjad, kes vaatlejad ja kes muutuste vastased. Ja siis aidake sõudjaid ja ärge pöörake tähelepanu virisejatele, isegi kui nad üritavad segada. Ja kui olete valinud õige tee, aitavad vaatlejad teid ka aja jooksul.

Selle Jaapani tähendamissõna moraali jälgis Ameerika inseneriettevõtte juht. Tehas oli kriisis (paljud Venemaa ettevõtted on sarnases olukorras), enne seda tekkis terve rida probleeme:

- ajapuudus, hädaolukorras tootmise režiim, mis ei võimalda uute juhtimisotsuste vastuvõtmist;

- protsesside ebapiisavus: enamik toiminguid ei sobinud tsükli jooksul, kontrolliprotsesse ei viidud läbi korralikult;

- seadmete ebastabiilne töö;

- selgete standardite puudumine (personali, protsesside, seadmete, materjalide, töökohtade osas);

- visuaalse juhtimise puudumine, probleemidele enneaegne reageerimine;

- töötajate mittesekkumine otsustusprotsessi;

- keerukas raamatupidamissüsteem.

Kõik see viis asjaolu, et tehas tootis päevas paarkümmend autot vähem kui planeeritud, seadmed lagunesid pidevalt ja kõigis töökodades esines kvaliteediprobleeme. Peadirektoril oli tõsine valik: lahkuda ja lasta omanikel tehase sulgeda või proovida seda taastada. Prooviks võeti Toyota tootmisjuhtimine. Eesmärgid seati:

- parandada ohutust, kvaliteeti, tarnimist 20% ja vähendada kulusid 20%;

- vähendada kulusid 25% võrra ergonoomiliste põhimõtete rikkumise tõttu.

Lahjatootmise elementide kasutuselevõtt oli väga keeruline, kuid peadirektoril õnnestus strateegiat muuta ja muutuste protsessi kaasata mitte ainult tipp- ja keskastme juhid, vaid ka töötajad ja meistrid. Siin on peamised lahendused, mis aitasid taime päästa:

- pideva täiustamise õhkkonna ehk kaizen-lähenemise loomine (tõlkija mainis raamatu pealkirjas sirtaki kreeka tantsu, mis annab väga hästi edasi selle lähenemise olemuse - protsessis osalemine ja kõigi osalejate huvi);

- töörühmade eraldamine probleemide lahendamiseks;

- kitsaskohtade tuvastamine, kasutades igapäevast tooteanalüüsi ja võttes arvesse praegust tootmist;

- visuaalse juhtimise tutvustamine;

- töötajate pideva koolituse ja rotatsiooni korraldamine;

- tootmisprotsesside standardimine;

- defektide ennetamine;

- töökoha koristamine ja varustuse eest hoolitsemine;

- nn tõmbetootmise süsteemi juurutamine (tootmine toimub ainult tellimuse saamisel).

Materjali kopeerimine ilma kinnituseta on lubatud, kui sellele lehele on lisatud dolooline link

Oleg Levyakov

LIN (inglise keelest Lean - sale, lean) tootmine või "lahja" tootmise logistika põhjustas tööviljakuse ja tootmismahtude tohutu tõusu ning on paljudes maailma majanduse sektorites peamiseks tootmissüsteemiks.

Lean Manufacturing on Ameerika nimi Toyota tootmissüsteem. Lahjatootmise looja Taiichi Ono alustas esimesi katseid tootmise optimeerimiseks juba 1950ndatel. Neil sõjajärgsetel aegadel oli Jaapan varemetes ja riik vajas uusi autosid. Kuid probleem oli selles, et nõudlus polnud nii suur, et õigustada Fordi kombel võimsa tootmisliini ostmist. Vaja oli palju erinevat tüüpi autosid (autod, kerg- ja keskmise veoautod jne), kuid nõudlus teatud tüüpi auto järele oli väike. Jaapanlased pidid õppima tõhusat tööd, luues palju erinevaid mudeleid madala nõudluse korral iga mudeli jaoks. Keegi polnud seda probleemi enne neid lahendanud, kuna tõhusust mõisteti üksnes masstootmise mõttes.

Lean tootmine hõlmab iga töötaja kaasamist ettevõtte optimeerimise protsessi ja kliendikesksuse maksimeerimist.

Lahjatootmise lähtepunkt on kliendi väärtus. Lõppkasutaja seisukohast omandab toode (teenus) tegeliku väärtuse alles siis, kui toimub nende elementide otsene töötlemine, tootmine. Lahjatootmise keskmes on kadude kõrvaldamise protsess, mida jaapani keeles nimetatakse sõnaks „muda”. Muda on üks jaapani sõnu, mis tähendab kaotust, raiskamist, see tähendab igasugust tegevust, mis kulutab ressursse, kuid ei loo väärtust. Näiteks ei vaja tarbija absoluutselt valmistoote või selle osade laos olemist. Traditsioonilises haldussüsteemis lähevad ladustamiskulud, aga ka kõik muudatuste, puuduste ja muude kaudsete kuludega seotud kulud tarbijale.

Vastavalt tailihatootmise kontseptsioonile võib kogu ettevõtte tegevuse liigitada järgmiselt: toimingud ja protsessid, mis annavad tarbijale lisaväärtust, ning toimingud ja protsessid, mis ei lisa tarbijale väärtust. Seetõttu liigitatakse kõik, mis ei lisa tailihatootmise seisukohast tarbijale lisaväärtust, kahjumiks ja tuleks elimineerida.

Lahjatootmise peamised eesmärgid on:

- kulude vähendamine, sealhulgas tööjõud;

- tootearenduse ajastuse vähendamine;

- tootmis- ja laopinna vähendamine;

- toote kliendile kättetoimetamise garantii;

- maksimaalne kvaliteet teatud hinnaga või minimaalne hind teatud kvaliteediga.

Nagu eespool mainitud, sai LIN-süsteemi ajalugu alguse Toyotast. Toyota üks asutajaid Sakishi Toyoda arvas, et tootmise parendamisel pole piire ning sõltumata ettevõtte turuolukorrast ja tema konkurentsivõimest on vaja pidevalt edasi liikuda ja kõiki tootmisprotsesse täiustada. Selle filosoofia tulemuseks on Toyota otsese pideva täiustamise strateegia. Sakishi Toyoda toetas suurt investeeringut teadusuuringutesse uute autode loomiseks.

Sakishi poeg Kiishiro Toyoda mõistis, et Ameerika autohiiglastega (nagu näiteks Ford) edukaks konkureerimiseks peab ta tegema midagi ebatavalist. Alustuseks tutvustas ta oma ettevõtetes mõistet "just õigel ajal" (Togo ja Wartman), mis tähendas, et ühtegi auto osa ei oleks tohtinud luua enne, kui seda vaja oleks. Seetõttu polnud jaapanlastel erinevalt ameeriklastest tohutuid varuosadega ladusid, jaapanlased säästsid aga rohkem aega ja ressursse. Kaizen, Togo ja Wartmani meetodid said Toyoda perekonna tootmisfilosoofia aluseks.

Järgmine Agee Toyoda dünastias alustas oma tööd viieaastase kava väljatöötamisega tootmismeetodite täiustamiseks. Selleks kutsuti Toyota konsultandiks Taichi Ono, kes tutvustas “kanban” kaarte - “varude jälgimist”. Taichi Ono õpetas töötajaid mõistma „kaizen” ja „Togo and Wartman” meetodeid üksikasjalikult, moderniseeris seadmeid ja seadistas toimingute korrektse vaheldumise. Kui toodete konveieril kokkupanekul tekkis probleeme, peatus konveier viivitamatult probleemide kiireks leidmiseks ja parandamiseks. Toyota on oma tööstuslikku kvaliteedifilosoofiat rakendanud kakskümmend aastat, sealhulgas ka tarnijatelt.

Soichiro Toyoda sai 1982. aastal Toyota Motor Corporationi presidendiks ja tollaseks juhatuse esimeheks. Tema juhtimisel on Toyota muutunud rahvusvaheliseks korporatsiooniks. Soishiro alustas oma tööd ettevõtte kvaliteedi parandamiseks, uurides Ameerika kvaliteedieksperdi E. Demingi tööd. Toyota ettevõtete kvaliteedijuhtimine on muutunud selgemaks, seda rakendati ettevõtte kõigis osakondades.

Nii töötati Toyota juhtivtöötajate mitme põlvkonna jooksul välja ainulaadne kvaliteedisüsteem, mis oli LIN-süsteemi aluseks.

Kõige populaarsemad lean-valmistamise tööriistad ja tehnikad on:

- Väärtuse loomise voo kaardistamine (Value Stream Mapping).

- Line-produktsiooni tõmbamine.

- Kanban

- Kaizen - pidev täiustamine.

- Süsteem 5C - tehnoloogia efektiivse töökoha loomiseks.

- SMED-süsteem - kiire seadmevahetus.

- Süsteemi TPM (Total Productive Maintenance) - universaalne seadmehooldus.

- JIT-süsteem (just-in-Time - just õigel ajal).

- Visualiseerimine.

- U-kujulised rakud.

Väärtusvoo kaardistamine - See on üsna lihtne ja intuitiivne graafiline diagramm, mis kujutab materjali või teabe vooge, mis on vajalikud toote või teenuse pakkumiseks lõpptarbijale. Väärtusvoo vooskeem võimaldab teil kohe näha voo kitsaskohti ja selle analüüsi põhjal tuvastada kõik ebaproduktiivsed kulud ja protsessid, töötada välja parendusplaan. Väärtuse voo kaardistamine hõlmab järgmisi samme:

- Hetkeoleku kaardi dokumenteerimine.

- Tootmisvoogude analüüs.

- Tulevase riigi kaardi koostamine.

- Töötage välja parendusplaan.

Tootmise tõmbamine (Eng. Pull production) - tootmise korraldamise skeem, milles toodete tootmise maht igas tootmisetapis määratakse kindlaks üksnes järgmiste etappide vajaduste järgi (lõppkokkuvõttes - kliendi vajadused).

Ideaalne on “üksikute tükkide voog”, s.t. ülesvoolu asuv tarnija (või sisemine tarnija) ei tooda midagi enne, kui allpool asuv tarbija (või sisetarbija) teda sellest teatab. Seega "iga järgmine operatsioon" tõmbab tooteid eelmisest.

Sarnane töökorraldus on tihedalt seotud ka liinide tasakaalustamise ja keermesünkroonimisega.

Kanbani süsteem - See on süsteem, mis tagab pideva materjalivoo korraldamise varude puudumisel: varud tarnitakse väikeste partiidena otse tootmisprotsessi soovitud punktidesse, mööda lattu, ja valmistooted saadetakse viivitamatult klientidele. Tootmise juhtimise järjekord on vastupidine: alates i-ndast etapist kuni (i - 1) -ni.

Süsteemi CANBAN põhiolemus on see, et kõiki ettevõtte tootmisüksusi varustatakse materiaalsete ressurssidega ainult tellimuse täitmiseks vajalikus koguses ja aja jooksul. Valmistoodete tellimus esitatakse tootmisprotsessi viimasesse etappi, kus arvutatakse pooleliolevate tööde vajalik maht, mis peaks tulema eelviimasest etapist. Samamoodi taotletakse eelviimasest etapist eelneva tootmisetapi jaoks teatud arvu pooltooteid. See tähendab, et selle tootmiskoha suurus määratakse kindlaks järgmise tootmiskoha vajaduste järgi.

Seega on tootmisprotsessi kahe külgneva etapi vahel kaksikside:

- i-ndast etapist i-1-ndasse etappi taotletakse vajalik kogus pooleliolevaid töid ("tõmmatakse");

- (i - 1) etapist i-ndasse materiaalsed ressursid saadetakse vajalikus koguses.

Infoedastusmeediumiks süsteemis CANBAN on spetsiaalsed kaardid (jaapani keelest tõlgitud "canban" - kaart). Kasutatakse kahte tüüpi kaarte:

- tootmistellimuse kaardid, mis näitavad osade arvu, mida tuleb eelmises tootmisetapis toota. Tootmistellimuse kaardid saadetakse tootmise i-st etapist (i - 1) etappi ja need on aluseks i-1 jao tootmisprogrammi koostamisele;

- valikukaardid, mis näitavad materiaalsete ressursside (komponendid, osad, pooltooted) kogust, mida tuleks eelmisel töötlemis- (monteerimis-) kohas kaasa võtta. Valikukaardid näitavad materiaalsete ressursside kogust, mille i-ndasse tootmiskohta tegelikult saab (i - 1).

Sellised kaardid saavad liikuda mitte ainult ettevõttesiseselt, kasutades süsteemi CANBAN, vaid ka tema ja tema filiaalide vahel, aga ka koostööd tegevate ettevõtete vahel.

CANBANi süsteemi kasutavad ettevõtted saavad tootmisressursse iga päev või isegi mitu korda päeva jooksul, nii et ettevõtte varusid saab täielikult uuendada 100–300 korda aastas või isegi sagedamini, samas kui MRP või MAP süsteeme kasutavas ettevõttes - ainult 10–20 korda aastal. Näiteks tarniti Toyota Motors Corporationis ressursse kolm korda päevas ühte tootmiskohta 1976. aastal ja 1983. aastal iga paari minuti tagant.

Varude vähendamise soovist saab ka meetod tootmisprobleemide tuvastamiseks ja lahendamiseks. Reservide kogunemine ja ülehinnatud tootmismahud võimaldavad varjata sagedasi rikkeid ja seadmete seiskamisi, tootmisvigu. Kuna laovarude minimeerimise tingimustes saab tootmise eelmises etapis tagasilükkamiste tõttu peatada, on süsteemi CANBAN peamine nõue lisaks nullvarude nõudele ka nulldefektide nõue. Süsteemi CANBAN on peaaegu võimatu rakendada ilma integreeritud kvaliteedijuhtimissüsteemi samaaegse juurutamiseta.

Süsteemi CANBAN olulised elemendid on:

- infosüsteem, mis hõlmab lisaks kaartidele ka tootmis-, transpordi- ja tarnegraafikuid, tehnoloogilisi kaarte;

- personali vajaduste reguleerimise ja ametialase rotatsiooni süsteem;

- universaalse (TQM) ja valikulise ("Jidoka") toodete kvaliteedikontrolli süsteem;

- tootmise võrdsustamise süsteem.

Süsteemi CANBAN peamised eelised:

- lühike tootmistsükkel, suur varade käive, sealhulgas varud;

- toodangu ja inventari ladustamise kulud pole või on need väga madalad;

- kvaliteetsed tooted kõigis tootmisprotsessi etappides.

Maailma kogemuste analüüs süsteemi CANBAN kasutamisel näitas, et see süsteem võimaldab vähendada varusid 50%, varusid 8%, kiirendades samas käibekapitali käivet ja parandades valmistoodete kvaliteeti.

Õigeaegse süsteemi peamised puudused:

- tootmisetappide vahelise suure järjepidevuse tagamise keerukus;

- toodete tootmise ja müügi katkemise oluline oht.

Kaizen - See on tuletis kahest märgist - “muuda” ja “hea” - tõlgitakse tavaliselt kui “paremuse poole muutmine” või “pidev täiustamine”.

Rakenduslikus mõttes on Kaizen filosoofia ja juhtimismehhanismid, mis julgustavad töötajaid parendusi tegema ja neid veebis rakendama.

Kaizenil on viis peamist komponenti:

- Koostoime;

- Isiklik distsipliin;

- Parandatud moraal;

- Kvaliteediringid;

- Parendusettepanekud;

5C süsteem - tehnoloogia efektiivse töökoha loomiseks

Selle nimetuse all on teada kord, puhtuse taastamise ja distsipliini tugevdamise süsteem. Süsteem 5C sisaldab viit omavahel seotud töökoha korraldamise põhimõtet. Kõigi nende põhimõtete jaapanikeelne täht algab tähega “C”. Vene keelde tõlgituna - sortimine, ratsionaalne korraldamine, puhastamine, standardimine, parendamine.

- Sorteerimine: vajalike esemete - tööriistade, osade, materjalide, dokumentide - eraldamine tarbetuist nende eemaldamiseks.

- RACIONAALNE ASUKOHT: ratsionaalselt korraldage järelejäänud asjad, pange iga ese oma kohale.

- PUHASTUS: olge puhtad ja korras.

- STANDARDIMINE: olge ettevaatlik kolme esimese S korrapärase rakendamise tõttu.

- PARANDAMINE: väljakujunenud protseduuride ja nende täiustamise harjumuseks saamine.

Kiire üleminek (SMED - ühe minuti vahetus) sõna-sõnalt tõlgitud kui “templi muutus ühe minutiga”. Kontseptsiooni töötas välja jaapani autor Shigeo Shingo ning see muutis revolutsioonilisi lähenemisviise ümberhäälestuseks ja ümberpaigutamiseks. SMED-süsteemi juurutamise tulemusel saab kõiki tööriistu muuta ja kohandada vaid mõne minuti või isegi sekundiga, “ühe nupuvajutusega” (OTED-i kontseptsioon - “ühe puutega suremise vahetus”).

Arvukate statistiliste uuringute tulemusel leiti, et kohandamisprotsessi erinevate toimingute aeg jaguneb järgmiselt:

- materjalide, stantside, inventari jms ettevalmistamine - kolmkümmend protsenti;

- templite ja tööriistade kinnitamine ja eemaldamine - 5%;

- tööriistade tsentreerimine ja paigutamine - 15%;

- proovitöötlus ja korrigeerimine - 50%.

Selle tulemusel sõnastati reguleerimisaja vähendamiseks kümneid või isegi sadu kordi järgmised põhimõtted:

- sisemise ja välise reguleerimise toimingute eraldamine,

- sisemiste toimingute muutumine välisteks,

- funktsionaalsete klambrite kasutamine või kinnitusdetailide täielik eemaldamine,

- täiendavate seadmete kasutamine.

TPM-süsteem (täielik tootlik hooldus) - üldine varustuse hooldus peamiselt teenib seadmete kvaliteeti, keskendudes universaalse ennetava hooldussüsteemi tõttu kõige tõhusamale kasutamisele. Selles süsteemis on rõhk seatud seadme defektide ennetamisele ja varajasele tuvastamisele, mis võivad põhjustada tõsisemaid probleeme.

Operaatorid ja remondimehed osalevad TPM-is, mis koos tagavad suurema töökindluse. TPMi alus on ennetava hoolduse, määrimise, puhastamise ja üldise ülevaatuse kavandamine. See suurendab sellist näitajat nagu seadmete koguefektiivsus.

JIT-süsteem (Just-In-Time - just in time) - materjalide haldamise süsteem tootmisesmilles eelmise toimingu (või välise tarnija) komponendid tarnitakse täpselt vajalikul hetkel, kuid mitte varem. See süsteem viib ladudes pooleliolevate tööde, materjalide ja valmistoodete mahu järsu vähenemiseni.

Süsteem “just in time” eeldab tarnijate valimisel ja hindamisel konkreetset lähenemisviisi, mis põhineb tööl kitsa tarnijatega, kes valitakse vastavalt nende võimele tagada kvaliteetsete komponentide “õigeaegselt” kättetoimetamine. Samal ajal väheneb tarnijate arv kaks või enam korda ja ülejäänud tarnijatega luuakse pikaajalised majandussuhted.

Visualiseerimine - see on iga tööriist, mis teavitab töö teostamist. See on tööriistade, osade, konteinerite ja muude tootmisseisundi indikaatorite paigutus, milles kõik saavad lühidalt aru süsteemi olekust - normist või kõrvalekaldest.

Kõige sagedamini kasutatavad visualiseerimismeetodid:

- Kontuurimine.

- Värvikoodid.

- Liiklusmärkide meetod.

- Markeerimisvärv.

- "See oli" - "see sai."

- Graafilised tööjuhendid.

U-kujulised rakud - seadme asukoht ladina tähe "U" kujul. U-kujulises lahtris on masinad vastavalt toimingute järjestusele hobuserauakujulised. Seadmete sellise paigutuse korral toimub töötlemise viimane etapp algfaasi vahetus läheduses, seega ei pea operaator järgmise tootmistsükli alustamiseks kaugele minema.

Suurima konkurentsi ja eskaleeruva kriisi ajal pole kogu maailmas ettevõtetel muud võimalust, kui kasutada parimaid maailma juhtimistehnoloogiaid toodete ja teenuste loomiseks, mis suurendavad klientide rahulolu kvaliteedi ja hinna osas.

Mis tahes tootmisprotsessi kahjum on paljude ettevõtete jaoks vältimatu probleem - nii toodete tootmine kui ka teenuste pakkumine. Kaotused on tingimus, mis pehmelt öeldes ei lisa tootele või teenusele väärtust. Kahjude tuvastamiseks peate need kõigepealt ära tundma. Võib eristada kaheksat tüüpi kahjumit, mille tõttu kaotatakse kuni 85% ettevõtte ressurssidest:

- Loovuse kaotus. Kui töötajat koheldakse nagu hammasratast mehhanismis, mille saab igal ajal välja visata või asendada mõne teisega, kui suhe taandub „tööga kätega ja järgige rangelt ülemuse juhiseid“, siis töötajate huvi töö vastu väheneb pidevalt. Ekspertide arvates on selline asjade järjekord aegunud, see tõmbab ettevõtte tagasi, mis ei aeglusta mõju ettevõtte kasumile. Samas Jaapanis ilmuvad erinevates ettevõtetes nn kvaliteediringid, kus kõigil on õigus avaldada oma ettepanekuid protsesside kvaliteedi parandamiseks. Analüütikud usuvad, et 21. sajandil on edukad need ettevõtted, kes suudavad luua oma kaasamise tunde oma töötajate tootmise parendamisel.

- Liigne tootmine, mis väljendub asjaolus, et toodetakse rohkem kaupu, kui nõutakse, või varem, kui klient nõuab. Selle tulemusel kulutatakse ressurssidele, mida saaks kvaliteedi parandamiseks kulutada, koguse suurendamiseks.

- Viivitused. Kui töötajad ei oota materjale, tööriistu, seadmeid ega teavet, on see alati halva kavandamise või ebapiisavate suhetega tarnijatega, ettenägematute nõudluse kõikumiste tagajärg.

- Tarbetu vedu, kui materjale või tooteid liigub sagedamini kui on vaja pideva tehnoloogilise protsessi jaoks. Oluline on tarnida kõik vajalik õigel ajal ja õigesse kohta ning selleks tuleb ettevõttes rakendada häid logistikaskeeme.

- Toodete, mida ei müüda, ja materjalide ülemäärane varumine või ladustamine ladudes, kui protsessiks vajalik.

- Liigne töötlemine. Tooted peaksid jätma tootmise nii kvaliteetseks, et oleks võimalik välistada selle muudatused ja täiustused ning kvaliteedikontroll peaks olema kiire ja tõhus.

- Defektid, mida tuleb igati vältida, kuna klientide kaebuste lahendamiseks kulutatakse täiendavaid vahendeid: kui on vaja puudusega toode parandada, kulutatakse lisaaega, vaeva ja raha.

- Ebapiisav liikuvus või halvasti tarnitud tööriistade ja materjalide tarnimise protsess ettevõttes endas, töötajate tarbetu liikumine tööruumide ümber.

Integreeritud strateegiliste uuringute instituudi (ICSI) uurimuse kohaselt tailihatootmise laiendamise kohta Venemaal 2006. aasta märtsis-aprillis kasutas Jaapani kogemust 32% 735-st küsitletud Venemaa tööstusettevõttest. 2008. aasta märtsis-aprillis viidi läbi teine \u200b\u200buuring. Lean Manufacturing rakendamine Venemaa tööstusettevõtetes aastatel 2006-2008. " III Vene lin-foorumil "Lean Russia". Ettevõtted, kes esimestena kasutasid lahjaid tootmismeetodeid: Gorki autotehas (GAZ Group), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Tšeljabinski sepikoda ja pressitehas (OJSC ChKPZ), OJSC Sollers "(" UAZ "," ZMZ "), KAMAZ, NefAZ, Sberbank of Russia OJSC jne.

Lahja mõtlemise ja tootmise kontseptsioon on üks moes juhtimise arendamise valdkondi, mis oli veel üks kanal lääne konsultantide tungimiseks Venemaa turule. Selle kontseptsiooni süstemaatiline esitamine Vumeki ja Jonesi raamatu “Lean tootmine” venekeelses tõlkes ilmus vene raamatupoodides alles 2004. aastal. Öelda, et see kontseptsioon jõudis Venemaale esmakordselt alles siis oleks täiesti vale.

Asi on selles, et see kontseptsioon, nagu paljud teised ideed, mis on meie äri üle ujutanud, nagu näiteks “kuus sigmat”, “viis C”, TQM (universaalne kvaliteedijuhtimissüsteem), TPM (universaalne süsteem tootmistegevuse tagamiseks), JIT (just õigel ajal), on KANBAN ja teised sarnased Jaapani hiiglasliku integreeritud haldussüsteemi (pidev täiustamine) komponendid, mis põhinevad Demingi, Jurani, Feigenbaumi ja nende Jaapani kolleegide Ishikawa, Taguchi ja Shingu ideedel. Hoolikas uurimus muudest mõistetest, mida antakse tõhusa juhtimise loomisel viimaseks sõnaks, on esitatud paljudes kodumaiseid riiulit täitnud raamatutes, näiteks BSC (tasakaalustatud tulemuskaart), ABC (protsessil põhinev raamatupidamine), BPR (äriprotsesside ümberehitamine) ), Agile tootmissüsteem (kiirreageerimise tootmissüsteem), sünkroonne tootmissüsteem (sünkroonne tootmissüsteem) on samade ideede vähem efektiivsed teostused. See tähendab, et need on lihtsalt süsteemid, mis hõlbustavad üleminekut tsentraliseeritud karmilt ettevõtte juhtimiselt ettevõttele, mis põhineb töötajate kaasamisel ja horisontaalsete juhtimispõhimõtete levimusel vertikaalsete lähenemiste kohal. Sellest vaatenurgast pakuvad erinevad klassikalised MRP ja ERP valikud ka tagasiulatuvalt ebaefektiivseid ärikontseptsioone. Neid asendavad Kaizeni tutvustamiseks erinevad võimalused, mille üheks olulisemaks komponendiks on Lean Production.

Lahjatootmise olemus

Kontseptsioon põhineb protsesside optimeerimisel, järjestades need vastavalt kontseptsioonides määratletud atribuutidele Muda. Need mõisted tähendavad protsesse, mis ei anna tarbijatele lisaväärtust ega vähenda seda. Selliseid protsesse on kuni seitse tüüpi, ehkki keegi ei piira kujutlusvõimet oma nomenklatuuri korrutada:

- Protsessid, mis viivad ületootmiseni.

- Protsesside ootamine.

- Täiendavad transpordiprotsessid.

- Liigsed protsessid.

- Protsessid, mis viivad ülemääraste varude tekkeni.

- Protsessid, mis sisaldavad tarbetuid liigutusi.

- Protsessid, mis tekitavad defekte.

Kaheksas protsesside rühm on seotud kaotustega, mis on põhjustatud inimfaktori ignoreerimisest. Selliste protsesside järjestikune või plahvatuslik vähenemine võimaldab aja- ja kulutaset lähendada minimaalsele, mis on määratud ainult ümberjagamise ajaga.

Rakendusvõimalused

Kontseptsiooni rakendamine on võimalik kahes versioonis: kas ühekordse tulemuse saamiseks või pidevalt areneva ettevõtte loomiseks. Esimesel juhul meenutab ühekordsete sündmuste kogum seda, mida tehakse Hammeri metoodika järgi äriprotsesside ümberehituse käigus. Teisel juhul tähendab tailihatoodangu loomine Kaizeni peaaegu kõigi elementide arendamist.

Seda arengut rakendatakse mitme järjestikuse ja paralleelse sammuna.

Rakendusetappide jada kirjeldus

Kõik algab asjade korrastamisest ja suurte varude põhjustatud ebamugavuste demonstreerimisest. Selleks on vaja tutvustada 5C (S) kontseptsiooni, nii et iga töötaja saaks aru ja tunneks enesekorralduse ja mõistliku miinimumi ületamise vajaduse vajadust.

Samal ajal tuleb teha palju tööd volituste delegeerimiseks ja strateegiliste eesmärkide viimiseks kõrgeimal tasemel töötajatele vastavalt nende kvalifikatsioonile ja võimetele. See töö on ühendatud sisetarbijate ja tarbijale orienteeritud tarnijate turunduse ja ehituse ahelatega.

Kodutarbijate ja tarnijate ahelad tuleb muuta protsesside jadaks. See annab võimaluse luua väärtuse loomise vooge nii sise- kui ka välistarbijatele. Neid vooge tuleb laiendada tarnijatele, mis võimaldab minimeerida diskreetsust ja ühekordseid tarnemahtusid, viies need maksimaalselt vastavusse protsesside tegelike vajadustega. Tegelikult seisneb see ettevalmistamises lahja tootmise rakendamiseks kõigis ettevõtetes ja tarnijate võrkudes. Tarneahelate muutmine voogudeks tähendab ka protsessides töödeldud ressursside liikumise jätkumist tarbijate seatud rütmis (teine \u200b\u200bmoodne kontseptsioon - tarneahela juhtimine) vastavalt tõmbepõhimõttele. Seega saadakse süsteem "just õigel ajal" automaatselt. Kõik see viib selleni, et luuakse terviklik süsteem, mis hõlmab töötajate kaasamist ettevõtte eesmärkidele vastava väärtuse loomise protsessidesse.

Järgmisi samme lahja toodangu loomiseks on juba rakendatud kvaliteedi parandamise ja kulude vähendamise algatuste abiga ja nende alusel. Nende algatuste nutikas suund pideva voolu liikumise säilitamiseks läbi infrastruktuuri (seadmed ja optimaalselt kavandatud rajatised) viib meid TPM-i (Total Productive Maintenance) tehnoloogia juurde.

See toimingute jada viib asjaolu, et ettevõte hakkab kasutama täieliku kvaliteedi tagamise ja kulude vähendamise süsteemi. Töötajad, insenerid ja juhid, suunates oma jõupingutused lahknevuste ning tarbetute ja kahjulike kulude põhjuste kõrvaldamiseks, suudavad ühiste jõupingutustega läbimurdeliste paranduste loomiseks luua lahja tootmise kui tõhusa ettevõtte kõrgeima vormi. Loomulikult ei puuduta kõik ülaltoodu mitte ainult tootmist, vaid ka ettevõtte muid protsesse.

Infotugi omadused tailihatootmises

Lahjatööstuses on eriti oluline teabe tugi, mis eeldab ka universaalse tööriista iseloomu, mis toetab voogude järjepidevust ja nende tõhusust. Ent kasvavad ka nõuded teabetoetuse tõhususele. Seetõttu on hädavajalik, et selge juhtimisarvestuse süsteem annaks kasutajatele ainult asjakohast teavet, mis on alati usaldusväärne, õigeaegne ja objektiivne. Lisaks peaks teave olema esitatud tarbijale arusaadavas vormis, mis võimaldab teil väga kiiresti teha õige otsuse.

Seetõttu on töötajate jaoks väga oluline järgida visiooni teadlikkust asjade seisust voogude lähimates punktides. Teavet tuleks kuvada sellisel kujul, et vaatlus oleks kättesaadav peaaegu kõigile, kes töötavad voogude praeguses osas. Seega on keskplaani olemasolu asjakohane ainult turunduses ja finantsstruktuuris, kuna kõik teised voolavastuses osalejad töötavad visualiseerimise alusel ning situatsiooniline teave voogude voo kohta on nende jaoks olulisem kui korrigeeritud tsentraliseeritud plaan.

Kõik ülaltoodu võib märkimisväärselt vähendada MRP ja ERP süsteemide keerukust ja maksumust, suurendades samal ajal nende tõhusust.

Seega võimaldab Kaizeni kontseptsioonidel põhineva tervikliku juhtimissüsteemi juurutamisele järkjärguline töö, mille eesmärk on luua lahja tootmine, ettevõtetel, kes on juba rakendanud MRP- ja ERP-süsteemid, kasutada neid kõrgemal efektiivsuse tasemel. MRP- ja ERP-süsteemide kasutuselevõtmist kavandavatele ettevõtetele võib soovitada optimeerida oma protsesse ja ärikorraldust vastavalt Kaizenile ja lahjatootmise nõuetele.

Mõni sõna tuleb öelda lahja tootmise ja ISO 9000 seeria standardite vahelise seose kohta.

Lean Manufacturing ja ISO 9000

ISO 9000 standardid esitavad väga õiged ideed. Lisaks on kvaliteedijuhtimissüsteemi kaheksa põhimõtet täielikult kooskõlas Kaizeni ja sellest tulenevalt ka lahja tootmise põhiprintsiipidega. Juhtide poolt dokumenteeritud protseduuridena õigesti kirjutatud nõuded ei taga siiski nende õiget tõlgendamist ja hoolikat rakendamist. Seetõttu ei võimalda inimteguri alahindamine ISO 9000 nõudeid rakendavate ettevõtete poolt isegi neil tõhususe tasemele läheneda, mis tagab Kaizeni osana lahja toodangu täieliku rakendamise.

Nagu praktika kinnitab, ei kasuta tailihatootmise juurutanud ettevõtted mitte ainult 100% efektiivsusega IT-süsteeme, vaid kaasavad neid ka pideva täiustamise valdkonda. Samal ajal on üldiselt tunnustatud, et kvaliteedijuhtimissüsteem ja ERP-süsteem eksisteerivad paralleelselt, mitte ainult üksteist mõjutamata, vaid ei kahtlusta eriti ka vastastikust kättesaadavust.

ERP-süsteemid Kaizeni vooluringis

Lahjatootmise kontseptsiooni kujunemine 90ndate alguses kajastus ERP-süsteemide arengus. ERP-süsteemi määratlus (ja neid on palju) on viimase kümnendi jooksul pidevalt muutunud. "Raamatupidamisele orienteeritud infosüsteem organisatsiooni kõigi ressursside tuvastamiseks ja kavandamiseks, mis võimaldab klientide tellimusi registreerida, täita ja kohale toimetada ..." on üks 90ndate alguse määratlusi. Võrrelge hilisemaga: „Meetod kõigi ressursside tõhusaks kavandamiseks ja haldamiseks, mis on vajalikud klientide tellimuste vastuvõtmiseks, täitmiseks, saatmiseks ja kliendi tellimuste arvestamiseks tootmis-, logistika- ja teenindusorganisatsioonides“ (APICS-i sõnaraamat, 10. väljaanne). ERP-süsteemide tootjad püüdsid maksimaalselt kajastada muutusi juhtimises, laiendades standardfunktsioone ja täiendades süsteemi uute äriprotsessidega. Lahja tootmine on aga pigem ärifilosoofia kui formaliseeritud tehnikate ja võtete kogum. Selle taustal ilmus IT-perioodikas palju artikleid, et ERP-d surevad ja neil pole tulevikku. “Mõned eksperdid avaldasid arvamust, et (kontseptsioon) ERP on surnud ja see asendatakse lahja tootmisstrateegiaga. See on samaväärne väitega, et auto kere asendatakse uue mootoriga. ERP on moodsa ettevõtte alus. Lean tootmine on juhtimisfilosoofia, mis hõlmab tööriistu, mis võimaldavad teil oma ettevõtet kiiremini, odavamalt ja tõhusamalt juhtida. Need mõisted ei ole üksteist välistavad, kuid lahja ERP peab erinema traditsioonilisest lähenemisest ”(George Miller, Lean ja ERP: Kas nad võivad koos eksisteerida? 2002).

Allpool käsitleme neid uusi funktsioone, mis on ERP-süsteemides viimase 10 aasta jooksul ilmunud. Pean ütlema, et lahja tootmisele on praktiliselt võimatu üle minna ilma ERP-i tutvustamata (loe: tootmisprotsesside sujuvamaks muutmine). ERP-sse sisse viidud ERP-metoodika on vajalik infovoogude läbipaistvuse saavutamiseks, mis on Lean-kontseptsiooni rakendamise eeltingimus. See väitekiri on eriti asjakohane Venemaa tööstusele. Tänapäeval valitsevad lähenemisviisid planeerimisele ja juhtimisele pärinevad nõukogude ajast ja plaanimajandusest ning tulevad tegelikult "lattu" tööle. See lähenemisviis on väga kulukas ja paindumatu. Selle tulemusel väljendub see lõpptoote kõrgetes hindades.

Proovime ERP-lähenemist ja Lean-lähenemist ametlikumalt eristada. Näeme, et kuigi rõhk on erinev, saab mõlemat meetodit omavahel kombineerida. Tahan rõhutada, et järgmine on lähenemisviiside olemus, mitte konkreetsete rakenduste tulemused.

- Lean-filosoofia keskendub tootmisprotsessi pidevale parendamisele

- ERP keskendub planeerimisele

- ERP genereerib palju tehinguid (raamatupidamissündmusi), mis ei loo lisaväärtust

- ERP nõuab, et ettevõtted jälgiksid kogu organisatsiooni tegevust ja inventari.

- Kõik see on Leani lähenemisele vastupidine.

- Lean-meetod üritab tootmisprotsessi kiirendada ja sujuvamaks muuta, samal ajal üritades lõppkasutajatele maksimaalset väärtust lisada.

Nagu näete, on Leani lähenemisviisid üsna üldistatud erinevalt ERP-meetoditest, mis on mõnel juhul viidud matemaatilistesse algoritmidesse. Selle tulemusel erineb ERP-süsteemide lahja tootmise funktsionaalsuse tugi tootjalt, hoolimata väliste päiste sarnasusest. Selle määravad tootjariigi kultuur ja selle riigi ettevõtluse arendamise üldine paradigma. Seega on Lean'i mõistmine, tõlgendamine ja lõppkokkuvõttes selle rakendamine Ameerikas erinev Lean'i rakendamisest Euroopas. Nii seal kui ka seal on ühiseid kohti, kuid on olulisi erinevusi.

Lahjatootmise kontseptsioon sündis Euroopa mandril ja see oli süntees ja süntees paljudest parimatest juhtimistavadest erinevates riikides. Selles ei tohiks näha ainult Jaapani või Rootsi mudelit, kuigi paljud selle kontseptsiooni ideed ilmusid esmakordselt ja neid arendati edasi Jaapani ettevõtetes. Mõlema mandri juhid nimetavad Toyota fenomeni ja KANBANi põhimõtteid, kuid rõhk pakutud lahendustes on erinev. Need toetavad ka ERP-süsteeme kasutades neid protsesse.

Mõni sõna erinevustest Euroopa ja Ameerika lähenemisviiside vahel lahja tootmise rakendamisel. USA-s tõlgendatakse tailihatootmise mõistet pisut teistsuguse rõhuga kui Euroopas.

USA lähenemisviis on võimalus värvata madala kvalifikatsiooniga töötajaid, nende kiire väljaõpe, võime kiiresti koolitada personali tempos, mis on kooskõlas tootmise kasvu tempoga. Lihtne vallandada, uusi töötajaid värvata. Projektsioon ERP-l - detailsed, kõvad, “näritud” liidesed, kus eelistatakse Ameerika tegelikkust.

Euroopas keskenduti ümberkorraldamisel suuresti (ja tehakse) töötajate motiveerimisele, sealhulgas osalemisele optimaalsete tööjõuvormide loomisel. Lean Euroopas on motivatsioonikomponendil palju suurem rõhk.

USA-s tuli rõhk seada erinevalt. Esimene takistus oli Ameerika kultuurile omane individualism ja iseseisvus, lisaks tavapäraselt kitsas töötajate spetsialiseerumine, mis ei võimaldanud Euroopa lähenemisviise laialdaselt kasutada. Suurt osa töötajate motivatsioonist, nende kaasamisest juhtimisprotsessidesse jms lihtsustati, muudeti või loobuti täielikult.

Alltöövõtjate, tarnijate ja klientidega suhtlemise ja koostöö ülesannetes tekkis kohe järgmine piirang: “kapitalism piirab teabe jagamise soovi ...” Seetõttu: “teabe vorm ja sisu peavad muutuma selliseks, et lakkida olemast kellegi teadmine”. Järeldus: need peavad olema normeeritud!

Nendel eeldustel on nüüdisaegsete SCM-süsteemide funktsionaalsus mitmes mõttes kasvanud ja kui vaadata tarkvaraturgu, kus domineerivad Ameerika arengud, siis tavaliselt lubavad SCM-lahenduste tarnijad teile lahjatootmise õnne. Euroopa lähenemisviis, milles Ameerika versioonis on rõhk inimteguril, on asendatud rõhuasetusega logistikale kui peamisele efektiivsuse suurendamise reservile. See ei tähenda, et ameeriklaste lähenemisviis ignoreeris kõiki teisi Kaizeni põhimõtteid. Kõiki neid põhimõtteid õpitakse aktiivselt nii Euroopas kui ka USA-s.

Lihtsat vormindatud mudelit lihtsate sammude seeriana on palju lihtsam õppida, vastu võtta ja kasutada. See seletab suuresti Ameerika lähenemisviiside atraktiivsust. Nende rakendamiseks ei pea te olema sündinud sakslane, inglane ega prantslane.

Niisiis, paljudes Venemaa ettevõtetes, kes soovivad arendada ja järgida ärikultuuri arengu tänapäevaseid suundumusi, valitseb Ameerika stiil. See kehtib eriti töötajate motiveerimise, erinevate koolituste, juhtide tuvastamise ja edutamise eri vormide kohta. Euroopa lähenemisviise, reeglina mitte nii ametlikku vormistamist, kasutatakse harvemini. See on suuresti tingitud asjaolust, et Ameerika meetodeid, mis on mõnikord lihtsad ja keerukad, on just selle lihtsuse tõttu lihtsam rakendada. Lihtsuse taga peitub ameerikalik selge vormindatud samm-sammuline detailsus (äriprotsess), mis võimaldab metoodikat rakendada erinevates riikides ja mitmekesise ärikultuuriga ettevõtetes. Näitena võib tuua teeninduse ja koolituse korraldamise McDonaldsi restoraniketis.

KANBAN kui Lean põhimõtete rakendaja

Toyota pakkus KANBAN-lähenemist välja juba ammu enne Lean-põhimõtet ja MRP-süsteemide tulekut. KANBAN-i funktsioonide manustamine ERP-süsteemidesse algas alles 90ndatel. KANBAN on omamoodi „signaal” tootmise juhtimine, kui operatiivne interaktsioon toimub osakondade, töökodade ja tootmiskohtade vahel: tootmistsükli hilisemate etappide üksused teavitavad varasemaid peatsest vajadusest pooltoodete / komponentide järele jne. See lähenemisviis võimaldab eelkõige vähendada liigseid kindlustusreserve, mis paratamatult tekivad klassikalise MRP planeerimisega, samuti vähendada uppumisaega. Tootmistsükli jooksul ootamise kaotus, aga mõnel juhul ka kindlustusvarude maht, võib valmistoodete maksumust tõsta kuni 50%. Ja need on lääne ettevõtete andmed. Neid kulusid üritab KANBAN vähendada.

KANBAN võimaldab teil tootmistegevuse kavandamise ahelat optimeerida alates nõudluse prognoosimisest, tootmisülesannete kavandamisest ja nende ülesannete tasakaalustamisest / jaotamisest tootmisvõimsuste vahel koos nende koormuse optimeerimisega. Optimeerimise all mõistetakse "mitte teha midagi üleliigset, mitte teha enne tähtaega, teavitada tekkivast vajadusest alles siis, kui see on tõesti vajalik."

Püüame välja tuua need põhimõtted lahja tootmise lähenemisviisis, mida saab toetada ametliku arvutiprogrammiga. Nende hulka kuuluvad esiteks a) voo korraldamine ja b) lähenemisviis.

Voogude korraldamine: selle asemel, et tooteid ja pooltooteid ühest töökeskusest teise teisaldada suurte partiidena, korraldatakse tootmine pideva vooluna töökeskuste kaudu toorainest valmistoodeteni.

Tõmmatav lähenemisviis: selle asemel, et töötada "laos", tõmbavad klientide tellimused kaupluse tellimuste ahelat kogu tootmistsükli vältel. Töökeskustes ei tehta ühtegi tööd, välja arvatud juhul, kui need on kliendi tellimustest tulenevad nõuded.

Lahjatootmise põhimõtted on ebastabiilse ja halvasti prognoositava nõudluse korral kehvasti rakendatavad. KANBAN nõuab üsna täpseid prognoose. Sellistel juhtudel peaks ERP-süsteem toetama segatud lähenemist.

Võrrelge klassikalist kohandatud juhtimist (MRP) ja tekstisisest.

| Kohandatud haldus (keeruline tootmine) | Sujuvamaks haldamine |

| Iga protsessietappi kirjeldatakse üksikasjalikult toimingute ja kulude osas. | Tööülesandeid reguleeritakse ajavahemike järel (puugid) |

| MRP juhib monteeritavat töökoda | KANBANS (KANBAN-kaardid) tõmbab madalama taseme elemente kogu protsessi vältel alla |

| MRP haldab kaupluse põranda prioriteete (kontrollnimekiri) | Tõmmake operatsioonide järjestused töökoja tasemel tähtsuse järjekorda |

| Tootmine on kavandatud partiidena, et minimeerida seadistamise aega ja töökeskuste ettevalmistamist | Ränne on vähenenud, võimaldades korduvaid toiminguid |

| Parandusmeetmed põhinevad MRP-teadetel, mis käsitlevad kõrvalekaldeid tootmisprogrammist. | Tarnijad on osa veoahelast. |

| Üksikasjalikud aruanded lõpetatud toimingute / tööde kohta | Toimingud ja materjalid kantakse kuludesse maha, kui tootmisoperatsioon |

| Mõeldud kõikuvale nõudlusele | Mõeldud jätkusuutlikuks nõudluseks. |

ERM-süsteemide funktsionaalsus, mis toetavad lahja tootmise metoodikat

Tulemuslikkuse juhtimine

Teostatud töö produktiivsuse ja tõhususe kontrollimiseks kasutatakse tasakaalustatud tulemuskaarte (BSC). Õigem on öelda „lahjad” näitajad, mis põhinevad BSC lähenemisel. Teema turustamise ülekuumenemine BSC ümber ja spekulatsioonid kõigile universaalse mõõdikute komplekti olemasolu üle on tekitanud usu mõnda imelisse tarkvarariista, mis juba sisaldab korrektsete näitajate süsteemi kõigil tootmisperioodi juhtumitel. Tegelikult saab teatud määral universaalseks pidada ainult vähem standardiseeritud liidest ja mitmeid põhimõtteid sellega töötamiseks (puurida alla jne). Näitajate endi (KPI - peamised tulemusnäitajad) määramine on iseseisev ja väga keeruline ülesanne. Vaadeldava metoodika kontekstis võime rääkida määratlusest "lahjad" näitajad, mis on iga organisatsiooni jaoks individuaalsed. BSC-d kasutatakse omamoodi standardiseeritud tööriistana ja see on lähtepunktiks teel tõeliselt “lahjale” tootmisele, lihtsustades kitsaskohtade, ebatõhusate lähenemisviiside ja meetmete põhjuste mõistmist.

Planeerimine ja tootmine

Lahja lähenemise korral tooteid lattu ei toodeta. Kliendi tellimused algatavad tootmise ja viivad süsteemi läbi tööd. Tööd teostatakse ainult siis, kui need on tõmbeahela lüli. Tõmbesüsteemid annavad tootmisel suurema paindlikkuse, kuna need võimaldavad toota tooteid erinevates kombinatsioonides. Kliendid teavad, mida ja millal nad saavad. See muudab nõudluse stabiilsemaks.

Siiski on võimalik palju olukordi ja juhtumeid, kus lahja lähenemisviisi rakendamine ei ole võimalik kas tootmise eripära või nõudmise halva prognoositavuse tõttu. Sel põhjusel on üksikute tootmiskohtade või teatud tüüpi toodete jaoks vaja kasutada kohandatud haldust. Kaasaegne ERP-süsteem peaks võimaldama sellist segatud või hübriidset lähenemist. See hõlmab võimet prognoosida ja tasandada nõudlust, võimalust korraldada tootmine vastavalt tootmisrakkude põhimõttele, partiitootmistsükli toetamine, võimalus tarnijat ladu kontrollida ja KANBANi funktsionaalsus.

Nõudluse prognoosimine pakub võimalust luua erinevaid stsenaariume, milles olemasoleva selle kliendiga (kliendirühm) tehtud tööajaloo põhjal ja tarnegraafikute modelleerimiseks, võttes arvesse hooajalisi tegureid, saab luua erinevaid nõudluse prognoose. See funktsionaalsus on eriti oluline organisatsioonide jaoks, mille tootmisaeg ületab eeldatavat tarneaega.

KANBANi funktsionaalsus võimaldab säilitada tellitud, kontrollitud töövoo nendel tootmiskohtadel ja nende tellimuste jaoks, mille jaoks see on mõistlik. KANBANil on nõudluse osas teatav paindlikkus, mis võimaldab teil tellimuste mahu muutmisel ümber arvutada tooraine ja komponentide vajaduse, kuid see ei tähenda üllatust. Ja paljude tööstusharude tegelikus praktikas ei ole nõudluse järsu ja ettearvamatu suurenemise juhtumid nii sagedased. KANBANi lähenemine välistab vajaduse läbilaskevõime planeerimise ja ajakava koostamise järele. Tegelikult on see võimalus kaalumiseks mitteuniversaaltehnika, näiteks spetsialiseeritud liini või konveieri, kavandamise ja juhtimise protseduuride osas.

Müüjapõhine lao- ja tarneahel ning CRM

Tarnevarude ladude kohta, mille seisukord on tarnijale kättesaadav, ta jälgib nende olekut ja õigeaegset täiendamist (VMI - müüja hallatav varud), on kirjutatud palju. Veel rohkem on kirjutatud SCM-i tarneahelate kohta (ja üsna palju CRM-i kohta). Kõik see on mõnikord esitatud lahja tootmise mõiste osana. Ladu, mille seisukord on tarnijale kättesaadav, st sellel on juurdepääs tootja süsteemile ja jälgib ise selle täiendamist, kasutatakse tihedas koostöös keerukates tööstusharudes ja peamiselt Euroopas. Reeglina on sellised tarnijad monopoolsed (tarnija valimise küsimus pole seda väärt) ja lepingud on pikaajalised. Efekt saavutatakse logistikaülesannete nihutamisega tarnijale. See võimaldab tarnijal ka tootmist paindlikumalt kavandada, jälgides kliendi tegelikke vajadusi, selle asemel et järgida lepingus fikseeritud tingimusi.

VMI-lähenemise kasutamine võimaldab tootjal vähendada laoseisu (kohati), kasutada paremini transporti (marsruut, sõiduki laadimine) ja vähendada vigu tarnetellimustes. Kuid tarneahelad ja ka VMI (SCMi erijuhtum) võivad põhjustada konflikte. Partnerluse asemel võib mõnikord tarnijale käed keerutada ja kehtestada oma reeglid. See pole päris see, mida Kaizen soovitab. Tarneahelad toimivad hästi sama organisatsiooni (osaluse) piires, kui tarnijad on ettevõtte "tütred", ja muudel juhtudel on need sageli probleemsed. Pole juhus, et eksperdid soovitavad olemasolevate tarnijatega ühisettevõtteid luua, et vabamalt teavet vahetada ja haldatavust suurendada. Samuti on soovitatav vahetada oma tarnijatega parimaid tavasid, algatada ühisprojekte, vahetada kogemustegruppe ja edendada innovatsiooni ... "Kas te kujutate ette mitte-Jaapani ettevõtet, kes suudab kõik need nõuded täita?" - Üks Ameerika analüütikutest küsib küsimuse ja vastab ise: - Ei. Kõik ei mängi “ühte mängu”, ettevõtete eesmärgid ei pruugi kokku langeda ega lange sageli kokku.

Kaizeni lähenemine ERP-süsteemide juurutamisele

Väga sageli rakendatakse ERP-süsteeme selge, läbimõeldud ja vormistatud strateegia puudumisel ettevõtte parendamiseks, lootes, et süsteemis saadaolevad juhtimis- ja otsuste tugimehhanismid töötavad iseenesest. Paraku seda ei juhtu.

Kaizeni lähenemisviis pakub ülesannete ja eesmärkide sõnastamist selges, “inimlikus” keeles, erinevalt erinevatest BPR-i “olla - olla” mudelitest, mis tutvustavad harmooniat ja läbipaistvust, kuid katavad sageli ainult sisu puudumise. Piltide „nagu on” joonistamine „nii nagu on” on hea ainult siis, kui visioon „kuidas” on paigutatud objektiivsete funktsioonide raamidesse, on sisukas ja detailne. “Iga päev / tund on teil võimalik süsteemist saada ajakohane pilt,” lubab ERP süsteemi juurutamise konsultant. Ja see on tõsi. Kuid reaalsetes projektides jääb selline operatiivteave sageli nõudmata, see ei mängi juhtivat rolli ega paranda tootmist. Arvutiprogrammi välja antud väga üksikasjalik aruanne tootmisprogrammi täitmise kohta töökojas X ei paranda midagi. Peate aruandega töötama. Analüüsige, tehke otsuseid, muutke midagi. Selle jaoks ei tohiks juhtidele delegeerida mitte ainult asjakohast volitust, vaid ka neile kohustusi protseduuride ja reeglite kogumi vormis. Kaizeni lähenemisviis keskendub konkreetselt nende reeglite väljatöötamisele, erinevalt ISO 9000 üldistest nõuetest, mis on Kaizeni kontseptsiooniga vastuolus.

Ja üks Lean'i reegleid juhtimisaruandluse osas on nõue vähendada nn tavaaruandlust. Tõhusa otsustamise jaoks vajavad juhid selliseid aruandeid, mis näitavad kõrvalekaldeid või tõrkeid tootmisprotsessis. Mitte palju tabeleid, kus on palju veerge ja andmeid, mille analüüs muutub iseseisvaks ülesandeks, vaid juba "sõelutud" teave, mis on rühmitatud asjakohaste kriteeriumide alusel.

Muidugi ei saa neid reegleid korraga tervikuna luua. Seetõttu räägivad nad juhtimise järjepidevast parandamisest ja mitte ühekordsest protseduurist.

Kokkuvõtteks võime öelda, et Lean-tootmise ja ERP-i kombinatsioon loob esiteks kõrge töö efektiivsuse. Tekib võimalus mitte ainult saada operatiivset pilti organisatsiooni äriprotsesside olukorrast, vaid ka parandada olemasolevat asjade seisu.

Kaasaegse ettevõtte tootmisprotsess on keeruline mehhanism pooltoodete, toormaterjalide, materjalide ja muude tööobjektide muutmiseks ühiskonna vajadusi rahuldavaks valmistooteks. Tootmissüsteemi põhiülesanne on sel juhul tarbija jaoks „väärtuse voo” pidev täiustamine, mis põhineb kõigi peamiste, abi- ja teenindussektorite ratsionaalsel aja ja ruumi kombinatsioonil. See võimaldab teil toota minimaalsete tööjõukuludega tooteid ning sellest sõltuvad majandusnäitajad ning ettevõtte tootmis- ja majandustegevuse tulemused, sealhulgas tootmiskulud, kasum ja tootmise kasumlikkus, poolelioleva töö väärtus ja käibekapitali suurus.

Samal ajal on paljudes ettevõtetes üks peamisi küsimusi tootmisprotsesside tõhususe küsimus tootmistsükli pikkuse osas. Esmatootmise katkematuks varustamiseks toorme, elektriga, aga ka seadmete õigeaegseks hoolduseks, ladustamiseks, transportimiseks on vaja kulutada palju pingutusi kõigi abi- ja teenindussektorite koordineerimisele. Olukord seadmete rikkega ühel tehnoloogilisel etapil viib kogu töökoja peatamise tõenäosuseni. Seetõttu saab katkematu tõhusa tootmistsükli korraldamine ettevõttes eriti oluliseks ja oluliseks kulude optimeerimiseks ja parimate lõpptulemuste saavutamiseks.

Tootmise efektiivsus on enamikus ettevõtetes otseselt seotud tootmistsükli keerukuse ja kestusega. Mida pikem on see tsükkel, seda suurem on sellega seotud abi- ja teenindussektorite arv, seda vähem efektiivne on kogu tootmine. Seda korrektsust selgitab ilmne vajadus kulutada palju jõupingutusi kõigi meetmete kooskõlastamiseks, et tagada esmatootmise pidev varustamine toorainetega, energia, seadmete hooldus, toodete transportimine ja ladustamine, peale- ja mahalaadimine. Seadmete talitlushäire ühel tehnoloogilisel etapil võib põhjustada kogu toote talitlushäireid kuni selle täieliku peatumiseni. Seega on eriti oluline efektiivsuse suurendamine ja parimate tulemuste saavutamine, millest saab lahendus kogu tootmissüsteemi stabiilse toimimise probleemile.

Üks võimalus selle probleemi lahendamiseks on süsteemi kasutuselevõtt Lean Technologies (Lean tootmine), mille eesmärk on optimeerida tootmisprotsesse, pidevalt parandada toodete kvaliteeti, vähendades samal ajal pidevalt kulusid. Süsteem ei ole lihtsalt tehnoloogia, vaid kogu juhtimiskontseptsioon, mis eeldab tootmise maksimaalset orienteeritust turule kõigi organisatsiooni töötajate huvitatud osalusel. Kirjeldatud tehnoloogia, vähemalt eraldi elementide kujul, tutvustamise kogemus erinevate tööstusharude ettevõtetes on näidanud oma lubadust, mille tulemusel on kahtlemata vaja seda kogemust uurida ja selle ulatust veelgi laiendada.

Lean tehnoloogia majanduslik olemus

Majandusliku määratlusena on tootmine süsteem toorainete, pooltoodete ja muude tööjõu objektide muundamiseks valmistoodeteks, millel on ühiskonna jaoks tarbimisväärtus. Tootmissüsteemi põhiülesanne on tarbijale väärtuse loomise protsessi pidev täiustamine, ühendades ratsionaalselt ajas ja ruumis kõik peamised, abi- ja teenindussektorid. Nii säästab see aega, materiaalseid ja tööjõuressursse, vähendab tootmiskulusid, suurendab tootmise tasuvust, parandab kõiki ettevõtte majanduslikke näitajaid ja majandustegevust.

Tootmissuhete arenedes arenevad ja paranevad ka tootmisprotsesside juhtimise süsteemid. Üks viimaseid oli efektiivse ressursside haldamise põhimõtetel põhinev Lean tootmissüsteem, tähelepanu pööramine kliendi vajadustele, keskendumine igat tüüpi kahjude likvideerimise probleemile ja ettevõtte töötajate intellektuaalse potentsiaali täielik ärakasutamine. Süsteemi üks peamisi eesmärke on kulude vähendamine, tootmisettevõtte juhtimine, mis põhineb pideval soovil kaotada igat tüüpi kahjud.

Lean tootmise kontseptsioon ühendab tootmisprotsesside optimeerimise, mille eesmärk on toote kvaliteedi pidev parandamine, samal ajal pidevalt kulusid vähendades, iga töötaja kaasamisega sellesse protsessi. Kontseptsioon on maksimaalselt orienteeritud haldamise turutingimustele.

Viimase kahekümne aasta jooksul on uut esinemisparadigmat maailma praktikas üha enam rakendatud. Algselt tekkis see Toyota juures ja sai nime - Toyota tootmissüsteem (TPS). See keskendub postindustriaalse majanduse kasvule, kui garanteeritud nõudlusele tugineva masstootmise asemel oli vaja mitmekesist tootmist, mis suudaks rahuldada klientide individuaalseid vajadusi, ma tegutsen erinevates kaupades, sealhulgas tükkkaupades, väikestes partiides. Selle tootmise peamine eesmärk oli konkurentsivõimeliste toodete loomine vajalikus koguses võimalikult lühikese aja jooksul ja võimalikult väikeste ressursside kulutamisega.

Uutele nõuetele vastavat toodangut hakati nimetama “lahjaks” (lahja, lahja tootmine, lahja tootmine) ning ettevõtteid, kes suurendasid tänu uue süsteemi juurutamisele oma tootmise efektiivsust, “lahjaks”.

Lihased ettevõtted erinevad ülejäänud osas järgmistest:

1. Selliste ettevõtete tootmissüsteemi aluseks on inimesed. Nad on loov jõud konkurentsivõimeliste toodete tootmisel ning tehnoloogia ja seadmed on vaid vahendid eesmärkide saavutamiseks. Ükski teooria, strateegia ja tehnoloogia ei muuda ettevõtet edukaks; ainult inimesed saavutavad selle oma intellektuaalse ja loomingulise potentsiaali alusel.

2. "lahjad" tootmissüsteemid ettevõtted on keskendunud kadude täielik kõrvaldamine ja kõigi protsesside pidev täiustamine. Igapäevases töös, et vältida kõiki võimalikke kahjusid ja pidevat täiustamist, osalevad kõik ettevõtte töötajad töötajatest kõrgema juhtkonnani.

3. Ettevõtte juhtkond teeb otsuseidvõttes arvesse edasise arengu väljavaadeSamal ajal ei ole hetkelised finantshuvid määravad. Selliste ettevõtete juhtkond ei tegele asjatu administreerimisega - käskimine, põhjendamatult range kontrollimine, töötajate hindamine erinevate näitajate keerukate süsteemide abil, see on olemas tootmisprotsessi ratsionaalseks korraldamiseks, probleemide õigeaegseks avastamiseks, lahendamiseks ja ennetamiseks. Iga töötaja, alates tippjuhtkonnast kuni töötajateni, hinnatakse oskust oma töökohal probleeme näha ja lahendada.

Key Lean süsteemi tööriistad tööviljakuse suurendamiseks on:

- 5S süsteem - juhtimistehnika, mis on loodud tööruumi tõhusaks korraldamiseks. Nimi pärineb jaapani sõnadest, mis algavad tähega S, mida vene keeles saab kasutada C-tähega algavate analoogide valimiseks:

- 1) esemete ja / või dokumentide sorteerimine töökohal vastavalt nende vajaduse määrale ja kasutamissagedusele, kõrvaldades kõik ebavajalikud;

2) süstematiseerimine, kui iga ese peaks asuma kindlas kergesti ligipääsetavas kohas;

3) puhtuse ja korra järgimine;

4) varasemate protseduuridega ette nähtud töökoha standardimine;

5) väljatöötatud standardi pidev täiustamine. - Need lihtsad ja esmapilgul ebaolulised protseduurid mõjutavad aga töö efektiivsust, välistavad asjade ja aja kaotuse, vähendavad tulekahjude ja muude hädaolukordade tõenäosust ning loovad üldiselt töökohal soodsa mikrokliima.

- 1) esemete ja / või dokumentide sorteerimine töökohal vastavalt nende vajaduse määrale ja kasutamissagedusele, kõrvaldades kõik ebavajalikud;

- Standardiseeritud töö - selge ja maksimaalselt visualiseeritud algoritm teatud tegevuse teostamiseks, mis sisaldab toimingutsükli kestuse standardeid, toimingute järjestust nende toimingute tegemisel, töös olevate materjalide ja esemete arvu (laovaru).

- Läbimurre voo metoodikale seisneb tootmisvoo vastavusse viimises ja parendamises, luues fikseeritud tootmistsüklid. Kõigis valitud tsüklites tutvustatakse eelmises lõigus käsitletud standarditud töö põhimõtteid.

- TPM kontseptsioon (täielik tootlik hooldus) - süsteem universaalseks hoolduseks. See süsteem eeldab seadmete töö ühendamist pideva tehnilise hooldusega. Seoses tootmispersonali pideva töö- (töö) seisukorras jälgimise ja hooldusega vähendatakse riketest, remonditöödest, sealhulgas plaanilistest, tingitud tööseisakudest põhjustatud kadude taset, mis tagab kogu seadme olelustsükli vältel kõrgeima efektiivsuse. Samal ajal vabastatakse remonditöötajate jõud olulisemate probleemide lahendamiseks.

- SMED-süsteem (stantsi üheminutiline vahetus)- tehnoloogia kiireks seadmevahetuseks. Seadmete kohandamise protsessis saab eristada kahte toimingugruppi: välist, mida saab teha seadmeid peatamata, näiteks tööriistade ja materjalide ettevalmistamiseks, ja sisemist, mis nõuavad seadme pausi. Süsteemi põhiolemus on maksimaalse arvu sisemiste toimingute ülekandmine väliste rühmadesse, mis muutub võimalikuks tänu mitmete tehnoloogiliste ja organisatsiooniliste täiustuste juurutamisele.

- Tõmmake tootmissüsteem tähistab lähenemist tootmisvoo korraldamisele, kõrvaldades ületootmisega seotud kaotused või oodates eelmise tööetapi lõpuleviimist. Iga tehnoloogiline toiming “tõmbab” vajalikust hulgast tooteid eelmisest tootest üle ja teisaldab selle järgmisse. Selle tulemusel ei teki tootmisprotsessis ülejääki ega defitsiiti.

- Ettepanekute esitamise ja kaalumise süsteem annab kõigile töötajatele selge mehhanismi parendusettepanekute rakendamiseks ja pakub meetmeid töötajate julgustamiseks selliseid ettepanekuid esitama.

Lean-tööriistade kompleksne kasutamine võimaldab ilma oluliste investeeringuteta, peaaegu eranditult ettevõtte sisemiste reservide tõttu, saavutada tööviljakuse olulise tõusu. Sisuliselt on Lean-kontseptsioon kindel lähenemisviis kõigile tootmiskorralduse küsimustele, mis võimaldab mitte ainult rakendada tööviljakust ja tootmise efektiivsust suurendavaid uuenduslikke tehnoloogiaid, vaid luua ka tingimused ettevõttekultuuri kujunemiseks, mis põhineb personali üldisel osalemisel ettevõtte pideva parendamise protsessis.

Lean-süsteemides kasutatav tõrke vältimise protsess

Lean-süsteemides kasutatav laialt levinud vigade vältimise meetod on Poka-ikke.

Poka-kisa - (poka - juhuslik, tahtmatu viga; ikke - vigade ennetamine), (inglise keeles Nulldefektid - nullvea printsiip) - vigade põhjuste leidmise ning meetodite ja tehnoloogiate loomise põhimõte, mis välistab nende esinemise võimaluse. Kui tööd on võimatu teha muul viisil kui õige ja töö on tehtud, siis tehti seda vigadeta - selline on meetodi põhiidee.

Toodete mitmesugused puudused võivad tekkida inimese unustamise, hooletuse, arusaamatuse, hooletuse jne tõttu. Seda tüüpi vead on loomulikud ja vältimatud ning selle nurga alt tuleb neid arvestada, et leida viise nende vältimiseks.

Vea vältimise tehnika pakub: