Äärikuühenduste pingutamise järjekord. Vahvlite tihendite paigaldamine. Pingutage ääriku poldid. Mida teha ja mida mitte teha tihendite paigaldamisel. Tõrkeotsing. Äärikuühenduste pingutamine

Äärikuühenduse tihedus saavutatakse tihendi õige paigaldamisega, tagades vajaliku pingutusmomendi poltide juures ja kogu pingutuse jaotus pingutusest peaks olema ühtlane kogu ääriku piirkonnas.

Poldi õige pingutusmomendiga on võimalik saavutada selle elastsed omadused. Polt peaks pärast pingutamist käituma nagu vedru, see võimaldab tal oma ülesannet täielikult täita.

Pöördemomendi mutrivõti

Pöördemomentvõti on käsikruvikeeraja üldnimetus ja seda kasutatakse mutrite või poltide täpseks pingutamiseks.

Poltühenduste pingutamiseks kasutatakse järgmisi tööriistu:

- Käsivõti

- Pneumaatiline löökvõti

- Mutrivõti

- Hüdrauliline pöördemomendi võti

- Pöördemomendi mutrivõti reguleeritava pöördemomendi piiranguga

- Hüdrauliline poldipinguti

Pöördemomendi kaotus (lahtine pingutamine)

Pöördemomendi kaotus on võimalik igat tüüpi poltide korral. Poldi settimise ja libisemise kumulatiivne mõju moodustab ligikaudu 10% esimese 24 tunni jooksul pärast paigaldamist kogupingest, tihendi ebaühtlane joondamine, süsteemi vibratsioon, soojuspaisumine ja elastne koostoime poltide pingutamise ajal aitavad kaasa ka pöördemomendi kadumisele.

Kui pöördemomendi kadu jõuab oma piirini, ületab siserõhk tihendit ühes asendis hoidva survejõu ja põhjustab tihendi lekke või purunemise.

Tihendi õige paigaldamine on võtmetegur nende mõjude mõju vähendamisel. Äärikute täpne kokkupanek, tihendi paralleelne paigaldamine, mis on kinnitatud vähemalt nelja poldi abil, kasutades õiget pingutusmomenti, eeldades õiget paigaldusjärjestust, suurendab võimalust vähendada töökulusid ja suurendada ohutust.

Samuti on oluline valida õige tihendi paksus. Kui tihend on paksem kui vaja, võib see põhjustada tihendi libisemist ja see suurendab pöördemomendi kadumise võimalust. ASME näoäärikute puhul on soovitatav kasutada 1,6 mm tihendit. Õhem tihend võtab suurema koormuse, mis tähendab, et siserõhk suureneb.

Hõõrdumist vähendav rasv

Määrimine vähendab hõõrdumist poltide pingutamise ajal, vähendab poltide paigaldamise probleeme ja pikendab poltide eluiga. Hõõrdeteguri muutmine mõjutab antud pöördemomendil saavutatud eelkoormuse taset. Kõrge hõõrdetase toob kaasa väiksema eelkoormusmomendi.

Kasutatavate määrdeainete hõõrdetegur tuleb arvutada võimalikult täpselt, kuna see aitab soovitud pöördemomendi väärtust määrata.

Määrdeaine tuleb kanda nii kruvimutri kui ka keerme mõlemale pinnale.

Ääriku pingutamise järjestus

Kõigepealt peate esimese poldi kinni keerama, seejärel 180 ° ja teise poldi kinni keerama, seejärel ¼ pöörake ringi (90 °) ja keerake kolmas polt kinni, minge vastaspoldi juurde - neljas - ja pingutage. Jätkake järjestust, kuni need kõik on ringiks keeratud.

Nelja poldiavaga ääriku kasutamisel pingutatakse poldid risti.

Lk 4/11

2.6. Äärikuühenduste kokkupanekule ja demonteerimisele esitatavad nõuded.

2.6.1. Äärikuühendused tuleb kokku panna järgmises järjekorras:

· Kontrollige äärikute, sealhulgas tihenduspindade, tihendi ja kinnitusdetailide paralleelsuse vastavust tehnoloogilise dokumentatsiooni nõuetele. Ääriku-, küna-, soone-, soon- ja lukustusäärikuühenduste puhul mõõta keele / keele kõrgust ja keele / pilu sügavust ning veenduge, et keel / keel on kõrgus suurem kui süvend / soon;

· Puhastage tihenduspinnad saastumisest, rasvatustage ja kuivatage;

Määrige poltide (naastude) ja mutrite keermestatud osa rasvaga

Valmistage ette ja paigaldage tihend, paigaldage kinnitusdetailid äärikuühendusse

Pingutage mutreid, kuni need puutuvad kokku äärikuga, ja puudutage äärikute tihenduspindu tihendiga ilma kinnitusvahendeid pingutamata

· Kinnitusdetailide pingutamiseks ühtlaselt ristikujulises järjekorras ja 3-4 käiguga, kontrollides äärikute vahelist lõhet pärast iga läbimist.

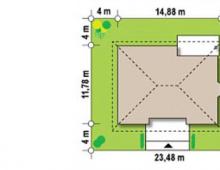

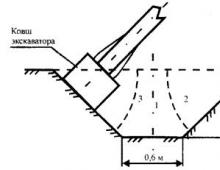

2.6.2. Anumate ja aparaatide pihustite äärikuühendustes, masinate, liitmike ja torujuhtmete ühendusosades tuleb tihenduspindade paralleelsuse kõrvalekalle kindlaks määrata, kui need pingutatakse, et need puutuks kokku sondiplaadiga äärikute minimaalse vahe asemel. vahe ∆ 1 ja ∆ 2 väärtuste vahe (joonis 1).

Äärikute tihenduspindade paralleelsuse kõrvalekalle ei tohiks ületada seadme remondi või projekteerimise (projekti) dokumentatsioonis TÜ -s määratud piire. Selliste juhiste puudumisel ei tohi tihenduspindade paralleelsuse kõrvalekalle olla suurem kui ¼ projekteerimisdokumentides ettenähtud tihendi paksusest, kuid mitte üle 0,4 mm äärikute puhul läbimõõduga kuni 1000 mm ja 0,8 mm äärikute puhul, mille läbimõõt on üle 1000 mm.

Mitteparalleelsete tihenduspindadega kiilutihendite kasutamine või äärikuühenduste kinnitusdetailide ebaühtlane pingutamine mitteparalleelsuse parandamiseks ei ole lubatud.

2.6.3. Enne äärikuühenduste kokkupanekut tuleb äärikute tihenduspinnad mustusest puhastada, rasvatustada lakibensiiniga või atsetooniga ja kuivatada.

2.6.4. Enne äärikuühenduste kokkupanekut tuleb poltide (naastude) ja mutrite keermestatud osa määrida, nagu on ette nähtud seadmete ja torujuhtmete projekti- ja (või) projektdokumentatsioonis. Selliste juhiste kohaselt tuleks äärikühenduste kinnitusdetailide keermete määrimiseks kasutada GS-4 grafiidi ja glütseriini segu vahekorras 25-33% grafiiti ja 75-67% glütseriini.

2.6.5. Äärikuühenduste kinnitusdetailide pingutamine peaks toimuma ristikujulises järjestuses, mis on näidatud numbritega (joonis 2). Pingutus peaks olema ühtlane ja seda tuleks teha 3-4 käiguga.

Äärikuühenduste lahtivõtmisel tuleb kinnitusdetailid lahti keerata pingutamise vastupidises järjekorras.

riis. 2

riis. 2

2.6.6. Kinnitusdetailide pingutamiseks seadme äärikuühenduste kokkupanemisel tuleks kasutada tavalise käepideme pikkusega mutrivõtmeid, spetsiaalseid mutrivõtmeid ja pöördemomendi mutrivõtmeid. Erinevate hoobade kasutamine käe pikendamiseks äärikuühenduste kinnitusdetailide pingutamisel mutrivõtmetega ei ole lubatud.

Äärikuühenduste kinnitusdetailide pingutamist tuleb kontrollida pöördemomendiga ja seda tuleb teostada seni, kuni see jõuab projektdokumentatsioonis määratud väärtuseni.

Kui projekteerimisdokumentatsioonis puuduvad juhised seadme äärikühenduste kinnitusdetailide pingutamise jälgimiseks pöördemomendi järgi, saab selle väärtuse, mis on vajalik ühenduse tiheduse tagamiseks seadme kõikides töörežiimides, sealhulgas hüdrotestimisel, arvutamise teel võttes arvesse tihendi materjali omadusi ja nõutavat erisurvet sellele.

2.7. Nõuded kinnitusdetailidele.

2.7.1. Vahelduvvoolusüsteemide seadmete parandamisel tuleb äärikuühenduste kinnitusvahendeid (poldid, tihvtid, mutrid, seibid) visuaalselt kontrollida pragude, kriimustuste, mõlkide ja mõlkide, kustumatu rooste ja muude korrosioonijälgede suhtes ning keermel - täkkeid, täkkeid ja mõlgid, mis takistavad juhtmutri (naastude) kruvimist (kruvimist), lõhenemist ja keermete rebenemist.

Defektsete asemele valitud varuosade kinnitusdetailid jälgivad materjali ja muude omaduste vastavust seadmete projekteerimisdokumentide nõuetele ja (või) selle ja selle osade suhtes kohaldatavale regulatiivsele ja tehnilisele dokumentatsioonile ning rebendite puudumist. kõikidel töödeldud pindadel, sealhulgas niidid, päikeseloojangud, vead, kinnipidamine, praod, kriimustused, täkkeid, mõlgid ja mõlgid, kustumatu rooste ja muud korrosioonijäljed.

2.7.2. Kinnitusdetailide keermestatud osas ei ole lubatud:

Poldid, naastud (keerme läbimõõduga kuni (kaasa arvatud) 48 mm) - lõngade lõikamine ja purustamine, kui need on sügavamal kui pool keermesprofiili kõrgusest ja nende kogupikkus ületab 8% niidi pikkusest piki spiraalset joont ja ühel pöördel - 1/3 selle pikkusest;

· Pähklite puhul - niitide hakkimine ja purustamine, kui nende pikkus ületab 2/3 pööret.

2.7.3. Poltide, naastude puhul, mille keerme läbimõõt on üle 48 mm, ei ole lubatud keermestada ja purustada, kui need on üle poole keermeprofiili kõrgusest ja nende kogupikkus ületab 2% keerme pikkusest ja üks pööre - 1/5 selle pikkusest ...

2.7.4. Poltide ja naastude sirgusest (varda kumerusest) on lubatud kõrvale kalduda, kuid mitte üle 0,3 mm 100 mm pikkuse keerme läbimõõdu korral kuni (kaasa arvatud) 24 mm ja 0,15 mm 100 mm pikkuse läbimõõdu korral üle 24 mm .

2.7.5. Seibide tasasuse hälve ei tohiks ületada seibi paksuse tolerantsi.

Paaritavate kumerate ja nõgusate seibide kontaktpind peab olema vähemalt 80%. Mitterahuldavat sobivust tuleks parandada sfääriliste pindade lappimisega. Lakitud seibidel peavad olema samad märgised.

2.7.6. Metalli purustamine ja muljumine poltide kuuskantpea servadel ja mutritel, mille kõrgus on üle 0,2 (mutrid), ning võtmed kätte võtmine ei ületa 0,9 nimimõõtu.

2.7.7. Tuumaelektrijaama seadmete äärikuühendustes tuleb kontrollida keermestatud pimeaukude vastavust remonditööde tehniliste tingimuste või projekteerimisdokumentide nõuetele, kui remondiks puuduvad tehnilised spetsifikatsioonid.

Väga sageli on kuulda, et "tihend lekib". See väide ei vasta alati tõele. Tegelikult lekib ühendus alati ja tihend on ainult üks selle komponentidest. Sageli eeldatakse, et tihend suudab kompenseerida ääriku pinna töötlemise puudused ja ääriku ebakorrektsuse töötemperatuuri ja rõhu muutuste, vibratsiooni jms tõttu. Paljudel juhtudel on tihendid selleks võimelised, kuid ainult nende tüübi ja materjali õige valiku korral, samuti järgides õiget paigaldusprotseduuri.

A) Mida teha ja mida ei tohiks tihendite paigaldamisel lubada

- Põhiäärik ja ühendusäärik peavad olema sama tüüpi ja õigesti joondatud. Äärikute kogu kõrvalekalle ei tohiks ületada 0,4 mm.

- On vastuvõetamatu püüda kinnitusdetailide abil üksteisest kaugel asuvaid äärikuid ära tõmmata. Sellistel juhtudel on vaja kasutada vahetükke mõlemal küljel asuvaid vahetükke kasutades.

- Kinnitusvahendid tuleb valida nii, et nende elastsuspiiri ei ületataks vajaliku koormuse rakendamisel.

- Poltide uuesti pingutamine pärast seda, kui ühendus lameda mittemetallist tihendiga on kõrgendatud, on keelatud. (Tihend võib kõveneda ja täiendav jõud põhjustab selle purunemise.)

- Veenduge, et kinnitusvahendil poleks korrosiooni, kuna korrosioon vähendab kinnitusvahendi kandevõimet.

- Veenduge, et tihendi materjal vastab ühenduse spetsifikatsioonile.

- Veenduge, et tihendi istmepindadel ei oleks kriimustusi ja kriimustusi, eriti radiaalsuunas.

- Materjal tuleks valida nii, et mutrite kandevõime oleks naastude või poltide kandevõimest 20% suurem. Kasutage alati mutreid samast materjalist seibisid.

- Vajadusel tuleks keermetele määrida rasva, kuid ainult ühtlase õhukese kihina. Roostevabast terasest kinnitusdetailide kasutamisel kasutage kindlasti seda tüüpi määrdeainet.

- Ärge kasutage kinnitusvahendeid ja tihendeid uuesti.

- Kasutage alati väikseima vastuvõetava paksusega kettaid.

- Lameda ääriku tihendite lõikamisel tuleb enne tihendi välis- ja siseläbimõõdu lõikamist lõigata poltide augud. Kui poltide augud asuvad tihendi välisläbimõõdu lähedal, võib nende lõikamine pärast tihendi lõikamist rikkuda selle kuju.

- Hoidke tihendeid jahedas ja kuivas kohas, eemal kuumusest, niiskusest, õlist ja kemikaalidest. Neid tuleks hoida ka tasasel ja horisontaalsel kujul (st mitte riputada konksude külge).

- Vältige rasva kasutamist tihenditele ja äärikute nägudele.

B) Ääriku poltide pingutamine.

Ühendused tuleb pingutada ühtlaselt kolme või isegi nelja käiguga, ristikujuliselt, nagu on näidatud joonisel. Pange tähele, et selles järjekorras võib ühe poldi pingutamine teist (teist) lahti keerata, seega on soovitav kõik poldid ringikujuliselt uuesti pingutada. Mõned ühendused tuleb vahetult enne kasutuselevõttu uuesti pingutada, et kompenseerida tihendite ja kinnitusdetailide lõdvestumist. Eeldatav lõõgastus on esimese päeva hetkeks 10%. Samuti on mõnel juhul teatud tüüpi tihendite kasutamisel koos soojusvahetite ühenduspinna teatud vormide äärikutega vaja soojusvaheti esmase kuumutamise ajal ühendust täiendavalt pingutada.

Mõistlik nõue on esialgu pingutada mitte rohkem kui 80% tabelis näidatud maksimumist, vajadusel pingutada, mitte mingil juhul maksimaalset ületada. Sellisel juhul rakendatakse poltide või naastude tugevusklassi tavaliselt vähemalt 5,8

C) Tõrkeotsing

| RIKKUMINE | VÕIMALIK PÕHJUS | ELIMINEERIMISE MEETOD |

| Lekk tekkis kohe, kui sööde torujuhtmesse sisestati | Liigese ebapiisav või liigne koormus või koormus ei rakendu ühtlaselt | Sisestage uus tihend ettevaatlikult. Kontrollige ääriku joondust, ääriku istmeid ja pingutage polte vastavalt protseduurile. |

| Lekk tekkis pärast lühikest kasutamist. |

|

|

| Lekk tekkis pärast mitu tundi või päeva töötamist. | Keskkonnast tulenev tihendi keemiline toime või selle mehaaniline hävitamine. | Kontrollige töötingimustes tihendi materjali keemilist ühilduvust antud vedeliku kontsentratsiooniga. Kontrollige õiget tüüpi tihendit. |

Äärikutega toruliitmikud: äärikute tüübid ja ühenduste paigaldamine

Disaini omadused

Äärikutel on mõned disainifunktsioonid, näiteks muud toru- või sulgurliitmikud. Ääriku valimisel peate mõistma dekrüpteerimist ja eristavaid omadusi:

Tingimuslik läbisõit

Nominaalne ava on toru siseläbimõõt, sulgventiilid, millele äärik keevitatakse, või liitmikud. Seda aktsepteeritakse ainult toru nominaalse ava põhjal.

Lamedad äärikud, mille nominaalne ava on 100, 125 ja 150, on kujundus tähistatud tähega (A, B, C). Täht näitab toru välisläbimõõtu. Määramata kirja puhul on vaikimisi A.

Ridad

Ääriku geomeetrilised mõõtmed sõltuvad nimimõõdust. Sama ääriku jaoks võib olla kaks erinevat tootmismeetodit - rida 1 ja rida 2. Kahel juhul on ühendusava avade vaheline kaugus erinev ja mõnel juhul on ühendusavade läbimõõt erinev. Vaikimisi on äärikud tehtud 2. reale.

Rõhk

Äärikuühenduse üks funktsioone on taluda süsteemi survet ja vältida leket või rebenemist. Seda indikaatorit nimetatakse nimirõhuks ja see sõltub geomeetrilistest mõõtmetest, konstruktsioonist, ääriku materjalidest ja tihendi tihendist.

Temperatuur

Ääriku temperatuur sõltub vedeliku töötemperatuurist. Seda tuleb arvestada - rõhu ja temperatuuri parameetrid on pöördvõrdelised. Vastastikust sõltuvust väljendatakse lineaarse interpoleerimisega. Spetsiaalsed GOST -id annavad tabelid iga ääriku töötemperatuuri ja rõhu sõltuvuse kohta.

Ääriku tähis

Iga äärikuhark on märgistatud erinevalt:

Lamedad keevitusäärikud

Võtame näite lamedate keevitatud äärikute tähistamisest:

Äärik 1-65-25 09G2S GOST 12821-80

Lameda keevitatud ääriku versioon 1 nominaalse avaga (DN) - 65 mm, mõeldud nimirõhule 25 kgf / cm2, valmistatud terasest 09G2S vastavalt standardile GOST 12821-80.

Kui valite fluoroplastilise tihendi ääriku pärast numbrit Du, märkige täht F.

Krae äärikud

Äärik 1-1000-100 Art. 12x18n10t GOST 12821-80

Tähistab versiooni 1 äärikut nominaalse avaga 1000, mis on ette nähtud rõhule 100 kgf / cm2, mis on valmistatud terasest 12x18n10t, mis on struktuurne roostevaba teras.

Ruudukujuliste äärikute puhul on lisaks märgitud nimi - nelinurkne äärik.

Fluoroplastilise tihendi kasutamisel märkige ka lamedate äärikute puhul täht F.

Keevisrõnga lahtised äärikud

Äärik 50-6 ST20 GOST 12822-80

Ring 1-50-6 ST 35 GOST 12822-80

Siin: 50 - nominaalne ava, nimirõhk 6 kgf / cm2, äärik on valmistatud terasest st20, rõngas on terasest st35.

Tingimusliku passi 100, 125, 150 puhul peate märkima ka tähe (A, B, B), vaikimisi - A.

Ääriku tihendid

Oluline on tihendada sõlme ja ühendusi, mis on ülemäärase surve all, sageli koos agressiivse keskkonnaga.

Ääriku tüüp või rõhk, temperatuur ja muud tegurid määravad tihendite tüübi:

- KShch (7338-77)-tehniline happe-aluse kumm;

- MB (7338-77) - õli- ja bensiinikindel kumm;

- Т (7338-77)-tehniline kuumuskindel kumm;

- PON (481-80) - üldotstarbeline paroniit;

- PMB (481-80)-õlikindel paroniit;

- Asbestpapp;

- Fluoroplast-4.

Äärikuühenduste pingutamine

Äärikuühenduste pingutamist tuleb käsitleda ettevaatlikult - paremaks tihendamiseks on vaja kõigi osade täpsust.

Elementide ettevalmistamine

Äärikute pind tuleb puhastada ja rasvatustada ning seda kontrollitakse ka kriimustuste, mõlkide ja lohkude suhtes. Veenduge, et äärikul ja kinnitusdetailidel (poldid, mutrid) pole korrosiooni, eemaldage keermest pinnad: enne neid saate iga mutrit ja polti piki keerme "ajada". Määrige poldi või naastude niit, valmistage ette ja paigaldage tihend. Tihendi hoolikas paigaldamine on vajalik täpselt keskel.

Pingutamise järjekord

Õige poltide pingutamise järjekord tagab, et äärik on kindlalt ja õigesti kinnitatud. Selleks varjutage esimene polt kergelt varju, valige järgmine polt vastasküljelt ja pingutage seda veidi. Kolmas polt, mida pingutate, on veerandpööret (90 °) esimesest tagapool või selle nurga lähedal. Neljas on kolmanda vastas. Jätkake järjestust, kuni kõik poldid on kinni keeratud. Äärikute pingutamisel 4 poldikinnitusega kasutage tehnikat - risti.

Pöördemoment

Kõige lekkekindlama ühenduse saamiseks peavad poldid olema õige pingutusmomendiga. Pingutuspinge tuleb jaotada ühtlaselt ääriku peale. Pingutamise ajal mõjub ühenduse pingutusjõule vastupidisele poldile tõmbejõud. Liigne pingutusjõud võib poldi keermed eemaldada või polt ise katki minna.

Pingutusjõu reguleerimiseks kasutatakse erinevaid pingutusmeetodeid:

- hüdrauliline pingutusmehhanism;

- hüdrauliline pöördemomendi mutrivõti;

- pneumaatiline löökvõti;

- käsitsi pöördemomendi mutrivõti.

Äärik on meetod torude, ventiilide, pumpade ja muude seadmete ühendamiseks torusüsteemi moodustamiseks. See ühendusviis võimaldab hõlpsat juurdepääsu puhastamiseks, kontrollimiseks või muutmiseks. Äärikud on tavaliselt keermestatud või keevitatud. Äärikuühendus koosneb kahest polditud äärikust ja nende vahel olevast tihendist, et tagada tihedus.

Torude äärikud on saadaval mitmesugustes materjalides. Äärikutel on töödeldud pinnad ning need on valmistatud malmist ja sõlmelisest malmist, kuid kõige sagedamini kasutatav materjal on sepistatud süsinikteras.

Kõige enam kasutatavad äärikud nafta- ja keemiatööstuses:

- kaelaga keevitamiseks

- ääriku kaudu

- keevitatud pistikupesaga

- keevitatud kattumine (vabalt pöörlev)

- keermestatud äärik

- ääriku pistik

Kõik tüüpi äärikud, välja arvatud vaba, on tugevdatud pinnaga.

Spetsiaalsed äärikud

Välja arvatud ülalnimetatud äärikud, on mitmeid spetsiaalseid äärikuid, näiteks:

- diafragma äärik

- pikad keevitatud äärikud õlaga

- paisumisäärik

- adapteri äärik

- rõngaspistik (äärikuühenduse osa)

- kettapistikud ja vaherõngad (äärikuühenduse osa)

Äärikute valmistamiseks on kõige levinumad materjalid süsinikteras, roostevaba teras, malm, alumiinium, messing, pronks, plastik jne. Lisaks on äärikutel, nagu eriotstarbelistel liitmikel ja torudel, mõnikord sisemine vooder, mille materjali kiht on täiesti erineva kvaliteediga kui äärikud ise. Need on voodriga äärikud. Ääriku materjal määratakse kõige sagedamini torude valimisel. Äärik on reeglina valmistatud samast materjalist nagu torud ise.

Näide 6 "-150 # -S40 keevitatud õlaäärikust

Igal ASME B16.5 äärikul on mitu standardsuurust. Kui Jaapanist pärit disainer või isik, kes valmistab ette projekti käivitamiseks Kanadas, või gaasijuhtme paigaldaja Austraalias räägib 6 "-150 # -S40 keevitatud äärikust, mis vastab standardile ASME B16.5, siis peab ta silmas näidatud äärikut allpool.

Ääriku tellimisel soovib tarnija teada materjali kvaliteeti. Näiteks ASTM A105 on tembeldatud süsinikterasest äärik, samas kui A182 on tembeldatud legeerterasest äärik. Seega tuleb reeglite järgi tarnija jaoks täpsustada mõlemad standardid: Keevitusäärik 6 "-150 # -S40-ASME B16.5 / ASTM A105.

RÕHKLASS

Äärikute rõhuklass või klassifikatsioon on naelades. Surveklassi tähistamiseks kasutatakse erinevaid nimesid. Näiteks: 150 naela või 150 naela või 150 # või klass 150 tähendavad sama asja.

Sepistatud terasest äärikutel on 7 peamist klassifikatsiooni:

150 naela - 300 naela - 400 naela - 600 naela - 900 naela - 1500 naela - 2500 naela

Äärikute klassifikatsiooni kontseptsioon on selge ja arusaadav. Klassi 300 äärik talub kõrgemat survet kui klassi 150 äärik, kuna klassi 300 äärik sisaldab rohkem metalli ja talub kõrgemat survet. Siiski on ääriku lõplikku survet mõjutada mitmeid tegureid.

NÄIDE

Äärikud taluvad erinevat rõhku erinevatel temperatuuridel. Temperatuuri tõustes ääriku surveklass väheneb. Näiteks klassi 150 äärik on toatemperatuuril ligikaudu 270 PSIG, 200 ° C juures 180 PSIG, 315 ° C juures 150 PSIG ja temperatuuril 426 ° C 75 PSIG.

Täiendavad tegurid on see, et äärikuid saab valmistada mitmesugustest materjalidest, näiteks legeerterasest, malmist ja kõrgtugevast malmist jne. Igal materjalil on erinevad rõhuklassid.

PARAMETER "RÕHU-TEMPERATUUR"

Rõhutemperatuuri klass määratleb töötava maksimaalse lubatud ülerõhu baarides temperatuuril Celsiuse kraadides. Vahetemperatuuride korral on lubatud lineaarne interpoleerimine. Tähistamisklassi interpoleerimine pole lubatud.

Temperatuuri ja rõhu klassifikatsioonid

Temperatuuri ja rõhu klass kehtib äärikuühenduste kohta, mis vastavad poltide ja tihendite piirangutele, mis on tehtud vastavalt monteerimise ja joondamise headele tavadele. Kasutaja kohustus on kasutada neid klasse äärikühenduste jaoks, mis ei vasta nendele piirangutele.

Vastava rõhuklassi jaoks näidatud temperatuur on detaili sisemise kesta temperatuur. Põhimõtteliselt on see temperatuur sama mis vedeliku temperatuur. Vastavalt kehtivate eeskirjade ja eeskirjade nõuetele on vooluvedelikust erinevale temperatuurile vastava rõhuklassi kasutamisel ainuisikuliselt vastutav klient. Kui temperatuur on alla -29 ° C, ei tohi see olla kõrgem kui temperatuuril -29 ° C.

Näitena leiate allpool kaks tabelit materjaligruppidega vastavalt ASTM-ile ja kaks muud tabelit nende materjalide temperatuurirõhuklassidega vastavalt ASME B16.5.

| ASTM materjalide rühm 2-1.1 |

|||

| Nominaalne nimetus |

Tembeldamine |

Casting |

Plaat |

| C-Si | A105 (1) | A216 Gr.WCB (1) |

A515 Gr. 70 (1) |

| C-Mn-Si | A350 Gr.LF2 (1) | - | A516 Gr. 70 (1), (2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1 (3) | - | A537 Cl.1 (4) |

| 3½Ni |

A350 Gr.LF3 |

- | - |

MÄRKUSED:

|

|||

| Temperatuuri ja rõhu klass ASTM materjalide rühmale 2-1.1 Töörõhk klasside kaupa |

|||||||

| Temperatuur ° C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 kuni 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Temperatuuri ja rõhu klass ASTM materjalide rühmale 2-2.3 Töörõhk klasside kaupa |

|||||||

| Temperatuur ° C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 kuni 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

LÄBI PIND

Ääriku pinna kuju ja kujundus määravad O-rõnga või tihendi asukoha.

Kõige sagedamini kasutatavad tüübid on:

- kõrgendatud nägu (RF)

- tasane pind (FF)

- O-rõnga soon (RTJ)

- välis- ja sisekeermega (M&F)

- keel ja soon (T&G)

Tõstetud nägu on kõige sobivam äärikutüüp ja seda on lihtne tuvastada. Seda tüüpi nimetatakse nii seetõttu, et tihendi pind ulatub üle poltühenduse pinna.

Läbimõõt ja kõrgus määratakse vastavalt standardile ASME B16.5, kasutades rõhuklassi ja läbimõõtu. Surveklassis kuni 300 naela on kõrgus umbes 1,6 mm ja rõhuklassis 400 kuni 2500 naela on kõrgus umbes 6,4 mm. Ääriku surveklass määrab pinna eendi kõrguse. (RF) ääriku eesmärk on koondada suurem rõhk väiksemale tihendipinnale, suurendades seeläbi ühenduse lõplikku rõhku.

Parameetrite jaoks, mis määravad kõigi käesolevas artiklis kirjeldatud äärikute kõrguse, kasutatakse mõõtmeid H ja B, välja arvatud ringäärik, on vaja mõista ja meeles pidada järgmist:

Surveklassides 150 ja 300 naela on õla kõrgus umbes 1,6 mm (1/16 tolli). Peaaegu kõik nende kahe klassi äärikute tarnijad märgivad oma brošüürides või kataloogides mõõtmed H ja B, sealhulgas õla pind (vt joonis 1 allpool).

Surveklassides 400, 600, 900, 1500 ja 2500 Lbs on õla kõrgus 6,4 mm (1/4 tolli). Nendes klassides näitavad paljud tarnijad H- ja B -mõõtmeid ilma eendi kõrgust arvestamata (vt joonis 2 ülal).

Sellest artiklist leiate kaks suurust. Ülemine mõõtude rida ei hõlma väljaulatuva osa kõrgust ja alumise rea mõõtmed sisaldavad väljaulatuva osa kõrgust.

LAMMAPIND (FF - lame nägu)

Lameda näoga ääriku (täispind) korral on tihend polditud ühendusega samal tasapinnal. Kõige sagedamini kasutatakse lamedaid äärikuid kohtades, kus vastasäärik või liitmik on valatud.

Lameda näo äärik ei ole kunagi ühendatud äärikuga, millel on õlg. Vastavalt ASME B31.1 -le tuleb lamedate malmist äärikute ühendamisel süsinikterasest äärikutega terasääriku õlg eemaldada ja kogu pind tihendada. Seda tehakse selleks, et õhuke, rabe malmist äärik ei puruneks terasest ääriku õla tõttu.

LÄBI RINGI TIHENDILE (RTJ - rõnga tüüpi ühendus)

RTJ-äärikutel on nägudesse lõigatud sooned, millesse sisestatakse terasest O-rõngad. Äärikud on tihendatud tänu sellele, et poltide pingutamisel surutakse äärikute vaheline tihend soonidesse, deformeerub, luues tiheda kontakti-metall-metall.

RTJ -äärikul võib olla õlg, mille sees on rõngakujuline soon. See huul ei toimi igasuguse tihendina. RTJ-äärikute puhul, mis on tihendatud O-rõngastihenditega, võivad ühendatud ja pingutatud äärikute tõstetud pinnad üksteisega kokku puutuda. Sellisel juhul ei kanna kokkusurutud tihend enam lisakoormust, poltide pingutamine, vibratsioon ja nihutamine ei purusta enam tihendit ja vähendab pingutusjõudu.

Metallist O-rõngad sobivad kasutamiseks kõrgel temperatuuril ja rõhul. Need on valmistatud õige materjali ja profiili valikuga ning neid kasutatakse alati õigetes äärikutes, tagades hea ja usaldusväärse tihendi.

O-rõngad on konstrueeritud tihendamiseks "esialgse kokkupuutejoonega" või kiilumisega paaritusääriku ja tihendi vahele. Pingutades tihendile survet, tungib tihendi pehmem metall läbi jäigema äärikmaterjali peene struktuuri ja loob väga tiheda ja tõhusa tihendi.

Enim kasutatud rõngad:

R-ovaalne tüüp vastavalt ASME B16.20

Sobib rõhuklassi 150 kuni 2500 äärikute ASME B16.5 jaoks.

R-kaheksanurkne tüüp vastavalt ASME 16.20

Parem disain võrreldes algse R-ovaaliga. Kuid neid saab kasutada ainult piludega lamedate äärikute jaoks. Sobib rõhuklassi 15 kuni 2500 äärikute ASME B16.5 jaoks.

PIIRINGUD JA PINNATÜÜBI KAITSE -ALLA (LMF - suur isane nägu; LFF - suur naisnägu)

Seda tüüpi äärikud peavad sobima. Ühel ääriku näol on ala, mis ulatub tavalisest äärikupinnast kaugemale ( isa). Teisel äärikul või paaritusäärikul on vastav süvend ( Ema) tehtud selle pinnal.

Poolvaba spacer

- Soone (sälgu) sügavus on tavaliselt võrdne või väiksem kui väljaulatuv osa, et vältida metalli ja metalli kokkupuudet tihendi kokkusurumisel

- Soone sügavus on tavaliselt mitte rohkem kui 1/16 "suurem kui huule kõrgus

LÄPIK TIHISPINNATÜÜBI LAEVAHELIGA

(Eend - Tounge Face - TF; Õõnes - Groove Face - GF)

Seda tüüpi äärikud peavad samuti sobima. Ühel äärikul on selle ääriku pinnale tehtud rõngas, millel on väljaulatuv osa (tenon), samas kui soone on soonega vastaspoole pinnal. Selliseid pindu leidub tavaliselt pumba katetel ja ventiilikatetel.

Fikseeritud tihend

- Vaheseina mõõtmed on samad või väiksemad kui soone kõrgus

- Vahekaugus on soonest mitte rohkem kui 1/16 tolli laiem.

- Tihendi mõõtmed vastavad soone mõõtmetele.

- Demonteerimisel tuleb ühendus eraldi lahti keerata.

LAMMAPIND JA PILU

Fikseeritud tihend

- Üks pind on tasane, teine on sälkjas

- Rakenduste jaoks, kus on vaja tihendi kokkusurumise täpset juhtimist

- Soovitatav on kasutada ainult elastseid tihendeid - spiraalseid, rõhuga käivitatavaid õõnesrõngaid ja metallist ümbrisega tihendeid

LÄBIVIIMISTLUS

ASME kood B16.5 nõuab, et ääriku esikülg (õlg ja lame nägu) oleks kindla karedusega, et tagada tihendiga hea tihendus.

Lõplik lainetus, kontsentriline või spiraalne, nõuab 30–55 soont tolli kohta, mille tulemuseks on karedus vahemikus 125–500 mikrotoll. See võimaldab äärikute tootjatel töödelda mis tahes klassi metallist ääriku tihendit.

Torujuhtmete puhul, mis transpordivad I plahvatusohtliku kategooria tehnoloogiliste objektide A- ja B-rühma aineid, ei ole lubatud kasutada sileda tihenduspinnaga äärikühendusi, välja arvatud juhul, kui kasutatakse spiraalselt haavatud tihendeid.

ENAM KASUTATUD PINNAD

Karestamine

| Kõige sagedamini kasutatakse äärikute töötlemisel, kuna see sobib peaaegu kõikide normaalsete töötingimuste jaoks. Kokkusurumisel siseneb tihendi pehme pind töödeldavale pinnale, mis aitab luua tihendi ja ühendatud osade vahel on suur hõõrdumine. Nende äärikute viimistlemine toimub raadiuslõikuriga, mille raadius on 1,6 mm, etteandekiirusel 0,88 mm pöörde kohta 12 tolli jaoks. 14 tolli ja rohkem töötlemine toimub 3,2 mm raadiusega lõikuriga etteandekiirusel 1,2 mm vastupidi. |

|

|

Spiraallõige

See võib olla pidev või fonograafiline spiraalsoon, kuid erineb roughingist selle poolest, et soon saadakse 90-kraadise lõikuri abil, mis loob V-profiili, mille lainetusnurk on 45 °.

See võib olla pidev või fonograafiline spiraalsoon, kuid erineb roughingist selle poolest, et soon saadakse 90-kraadise lõikuri abil, mis loob V-profiili, mille lainetusnurk on 45 °. Kontsentriline lõige. Nagu nimigi ütleb, koosneb töötlemine kontsentrilistest soonest. Kasutatakse 90 ° lõikurit ja rõngad jaotuvad ühtlaselt kogu pinnale.

Nagu nimigi ütleb, koosneb töötlemine kontsentrilistest soonest. Kasutatakse 90 ° lõikurit ja rõngad jaotuvad ühtlaselt kogu pinnale.

Sile pind.![]() Selline töötlemine ei jäta instrumendi visuaalselt jälgi. Selliseid pindu kasutatakse tavaliselt metallpinnaga tihendite jaoks, näiteks kahekordselt plakeeritud, ribaterasest või gofreeritud metallist. Sile pind aitab luua tihendi ja sõltub vastaspinna tasasusest. Tavaliselt saavutatakse see vahekauguse kontaktpinnaga, mis on moodustatud pideva (mõnikord ka fonograafilise) spiraalsoonega, mis on valmistatud 0,8 mm raadiusega lõikuriga, etteandekiirusel 0,3 mm pöörde kohta ja sügavusega 0,05 mm. Selle tulemuseks on karedus Ra 3,2–6,3 mikromeetri (125–250 mikrotoll) vahel

Selline töötlemine ei jäta instrumendi visuaalselt jälgi. Selliseid pindu kasutatakse tavaliselt metallpinnaga tihendite jaoks, näiteks kahekordselt plakeeritud, ribaterasest või gofreeritud metallist. Sile pind aitab luua tihendi ja sõltub vastaspinna tasasusest. Tavaliselt saavutatakse see vahekauguse kontaktpinnaga, mis on moodustatud pideva (mõnikord ka fonograafilise) spiraalsoonega, mis on valmistatud 0,8 mm raadiusega lõikuriga, etteandekiirusel 0,3 mm pöörde kohta ja sügavusega 0,05 mm. Selle tulemuseks on karedus Ra 3,2–6,3 mikromeetri (125–250 mikrotoll) vahel

Tihendid

Tiheda äärikuühenduse tegemiseks on vaja tihendeid.

Vahepapp on kokkusurutud lehed või rõngad, mida kasutatakse kahe pinna vahele veekindla ühenduse loomiseks. Tihendid on valmistatud vastu pidama äärmuslikele temperatuuridele ja rõhkudele ning need on saadaval metallist, poolmetallist ja mittemetallist materjalist.

Näiteks võib tihendamise põhimõte olla tihendi surumine kahe ääriku vahele. Tihend täidab mikroskoopilised tühikud ja ääriku pindade ebakorrapärasused ning moodustab seejärel tihendi, mis takistab vedelike ja gaaside lekkimist. Äärikuühenduse lekete vältimiseks on vajalik tihendi õige ja hoolikas paigaldamine.

Selles artiklis kirjeldatakse tihendeid, mis vastavad standarditele ASME B16.20 (metallist ja poolmetallist tihendid toruäärikute jaoks) ja ASME B16.21 (mittemetallist lamedad tihendid toruäärikute jaoks)

POLTID

Kahe ääriku ühendamiseks üksteisega on vaja polte. Arv määratakse ääriku aukude arvu järgi ja poltide läbimõõt ja pikkus sõltuvad ääriku tüübist ja selle surveklassist. Nafta- ja keemiatööstuses on ASME B16.5 äärikute jaoks kõige sagedamini kasutatavad poldid naastud. Juuksenõel koosneb keermestatud vardast ja kahest mutrist. Teist tüüpi poldid on tavaline mutter, millel on üks mutter.

Mõõtmed, mõõtmetolerantsid jne. on määratletud ASME B16.5 ja ASME B18.2.2, materjalides erinevates ASTM standardites.

PÖÖRDEMOMENT

Tiheda äärikuühenduse saamiseks on vajalik tihendi õige paigaldamine, poltidel peab olema õige pingutusmoment ja kogu pingutusest tulenev pinge tuleb jaotada ühtlaselt kogu ääriku ulatuses.

Vajalik venitamine toimub pingutusmomendi tõttu (eelpinge rakendamine kinnitusele, keerates selle mutrit).

Poldi õige pingutusmoment kasutab selle elastseid omadusi parimal viisil. Et oma tööd hästi teha, peab polt käituma nagu vedru. Töö ajal rakendatakse pingutamispoldile aksiaalset eelkoormust. Loomulikult on see tõmbejõud võrdne sõlme komponentidele rakendatavate vastupidiste survejõududega. Seda võib nimetada pingutusjõuks või tõmbejõuks.

Pöördemomendi võti

Pöördemomentvõti on käeshoitava tööriista üldnimetus, mida kasutatakse ühenduse täpse pöördemomendi rakendamiseks, olgu selleks polt või mutter. See võimaldab operaatoril mõõta poldile rakendatavat pöörlemisjõudu (pöördemomenti), mis peab vastama spetsifikatsioonile.

Äärikupoldi õige pingutusmeetodi valimine võtab kogemusi. Mõne tehnika õigeks rakendamiseks on vaja ka kvalifikatsiooni, nii kasutatava tööriista kui ka selle töö tegija kohta. Allpool on loetletud kõige sagedamini kasutatavad poltide pingutamise meetodid:

- pingutage käsi

- pneumaatiline mutrivõti

- hüdrauliline pöördemomendi mutrivõti

- käsitsi pöördemomendi mutrivõti koos õõtshoova või hammasrattaga

- hüdrauliline poldipinguti

Pingutusmomendi kaotus on omane igale poltühendusele. Poldiühenduse lõdvendamise koosmõju (umbes 10% esimese 24 tunni jooksul pärast paigaldamist), tihendi libisemine, süsteemi vibratsioon, soojuspaisumine ja elastne koostoime poldi pingutamise ajal aitavad kaasa pingutusmomendi kadumisele . Kui pingutusmomendi kaotus jõuab kriitilisele tasemele, ületab siserõhk tihendit paigal hoideva survejõu, sel juhul võib tekkida leke või läbimurre.

Tihendi õige paigaldamine on nende mõjude vähendamise võti. Tihendi paigaldamisel on vaja äärikud kokku viia ja sujuvalt ja paralleelselt, kõige väiksema pingutusmomendiga pingutada 4 polti, järgides õiget pingutusjärjestust. See vähendab tegevuskulusid ja suurendab ohutust.

Samuti on oluline tihendi õige paksus. Mida paksem on tihend, seda suurem on selle libisemine, mis omakorda võib kaasa tuua pingutusmomendi kadumise. ASME standard soovitab soonega äärikute jaoks 1,6 mm tihendit. Õhemad materjalid võivad töötada suurema tihendikoormusega ja seega ka suurema siserõhuga.

MÄÄRAMINE VÄHENDAB Hõõrdumist

Määrdeaine vähendab hõõrdumist pingutamise ajal, vähendab poltide purunemist paigaldamise ajal ja pikendab kasutusiga. Hõõrdeteguri muutmine mõjutab antud pöördemomendil saavutatud eelkoormuse hulka. Suurem hõõrdetegur toob kaasa väiksema pöördemomendi ja eelkoormuse muundamise. Nõutava pöördemomendi täpseks seadistamiseks peab olema teada määrdeaine tootja esitatud hõõrdeteguri väärtus.

Määrde- või haardumisvastased vuugid tuleks kanda nii laagrimutri pinnale kui ka väliskeermetele.

PINGETAV JÄRJESTUS Kõigepealt keerake kergelt kinni esimene polt, seejärel järgmine selle vastas, seejärel veerand pööret ringis (või 90 kraadi), et pingutada kolmas polt ja vastupidi neljas. Jätkake seda järjestust, kuni kõik poldid on kinni keeratud. Äärikute pingutamisel nelja poldiga kasutage ristikujulist mustrit.

Kõigepealt keerake kergelt kinni esimene polt, seejärel järgmine selle vastas, seejärel veerand pööret ringis (või 90 kraadi), et pingutada kolmas polt ja vastupidi neljas. Jätkake seda järjestust, kuni kõik poldid on kinni keeratud. Äärikute pingutamisel nelja poldiga kasutage ristikujulist mustrit.

LÄPIKATTE PAIGALDAMISE ETTEVALMISTUS

Äärikuühenduste tiheduse saavutamiseks peavad kõik komponendid olema täpsed.

Enne ühendamisprotsessi alustamist tuleb tulevaste probleemide vältimiseks teha järgmised sammud:

- Puhastage äärikupinnad ja kontrollige kriimustuste olemasolu, pinnad peavad olema puhtad ja defektideta (ebatasasused, süvendid, mõlgid jne).

- Kontrollige kõiki polte ja mutreid keermete kahjustuste või korrosiooni suhtes. Vajadusel vahetage või parandage polte või mutreid

- Eemaldage hambad kõikidest niitidest

- Määrige poltide või naastude keermed ja ääriku või seibiga külgnevad mutrite pinnad. Enamiku rakenduste jaoks on soovitatav kasutada karastatud seibi.

- Paigaldage uus tihend ja veenduge, et see on tsentreeritud. ÄRGE KASUTAGE VANA TIHENDIT ega kasutage mitut tihendit.

- Kontrollige ääriku joondamist protsessitorustiku standardi ASME B31.3 järgi

- Reguleerige mutrite asendit nii, et 2-3 niiti tõuseksid keerme ülaosast kõrgemale.